Медные трубы и фитинги являются универсальным конструкционным материалом при использовании их в различных технических установках. в т.ч. в системах холодного и горячего водоснабжения, водяного отопления, кондиционирования воздуха и газоснабжения. Они нашли очень широкое применение в большинстве стран Европы, ровно как в США и Канаде, несмотря на конкуренцию пластмассовых трубопроводов.

Медь - это очень мягкий и эластичный материал, имеющий блестящий красноватый цвет.

Использование медных труб в системах водоснабжения обусловлено целым перечнем положительных качеств: стойкость к коррозии, долговечность, высокая податливость к приданию формы и дальнейшее ее сохранение.

Очень ценятся и санитарные характеристики меди: в отличие от большинства полимерных труб, медные абсолютно непроницаемы для вирусов, бактерий, жиров, масел и др.

Если применять медные трубы в отоплении, они отличатся высокими характеристиками теплопроводности и отсутствием диффузии (проникновения) кислорода через стенки, что полностью исключит коррозию системы.

Преимущества медных труб:

- высокая стойкость к коррозионному действию воды, гарантирующая многолетнюю работу медных трубопроводов (предполагается более 50 лет);

- удобство монтажа;

- универсальность применения в разных системах трубопроводов;

- сравнимость стоимости комплектующих из меди и пластмасс;

- стойкость к изменениям температуры и к действию ультрафиолетовых лучей;

- возможность полной рекуперации и вторичного использования пришедших в негодность труб;

- высокая механическая прочность.

Проблемой использования медных трубопроводов является соединение меди с другими металлами в одной системе циркуляции воды. В случае непосредственного соединения меди со сталью, оцинкованной сталью или алюминием возникает электрохимическая реакция, вызывающая быстрое растворение железа, цинка и алюминия. А также нельзя использовать трубы в качестве элемента заземления электротехники. Для исключения этого явления необходимо отделить эти металлы от меди изолирующей прокладкой. Даже при отсутствии металлического стыка медь стимулирует коррозию вышеуказанных материалов. Этот процесс является результатом выделяемых в осадок ионов меди (Сu2+), проникающих в воду в процессе равномерной коррозии медных поверхностей. Ионы осаждаются в местах уже возникших коррозионных язв и вызывают ускоренное разрушение основного материала (стали, оцинкованной стали либо алюминия). К наиболее опасным формам коррозии относится язвенная и эрозионная.

Язвенная коррозия, то есть локальная коррозия металла, наступает в местах разрушения окисной защитной пленки, покрывающей внутренние, находящиеся в контакте с водой, поверхности труб.

В трубах холодного и горячего водоснабжения перечисленные ниже факторы затрудняют образование защитной пленки или повреждают уже существующую пленку:

- неправильный химический состав меди,

- неправильная подготовка внутренних поверхностей труб в процессе их производства,

- утечка припоя на внутреннюю поверхность труб,

- наличие внутри труб твердых частиц (например, песка), которые проникли в установку в ходе монтажа или во время эксплуатации (отсюда требование фильтрации воды как подаваемой в систему, так и используемой для ее промывки).

Эрозионную коррозию вызывает турбулентное течение воды у стенок труб.

Таким образом, важным является соблюдение проектной скорости течения воды, а также исключение местных сопротивлений, например, сужений, наплывов от припоя, неправильно выполненных отводов.

В системах отопления сочетание стали и меди допустимо лишь при содержании кислорода в воде не превышающем 0,1 мг/куб.дм, что практически возможно только в замкнутых системах. Даже в замкнутой системе циркуляции не рекомендуется применять в одной схеме медь и алюминиевые радиаторы.

Капиллярный эффект возникает вследствие действия давления, образуемого поверхностным натяжением и проявляется в виде всасывания жидкости в узкие трубки, называемые капиллярами или капиллярными сосудами. Если в сосуд с жидкостью вставить две концентрические трубы, между которыми имеется небольшой зазор, то жидкость будет втянута в этот зазор. В случае большой разности диаметров концентрических труб этот эффект не наблюдается.

Материалы

Трубы, предназначенные для сантехнических систем, изготавливаются из раскисленной фосфором меди с Cu+Ag 99,90% и с остатком фосфора 0,015 - 0,040%.

Физические свойства этого материала:

- плотность 8,93 кг/кв.дм

- температура плавления 1083° С

- теплопроводность при температуре 20°С 293-364 вт/м

Указанный сорт меди обозначается следующим образом:

- Cu-DHP согласно европейскому стандарту DIN EN 1057 и международного стандарта ISO 1190-1,

- SF-Cu согласно немецкой норме DIN 1787,

- С 106 согласно британской норме BS 1172.

Эти обозначения должны наноситься изготовителями на трубы, предназначенные для сантехнических трубопроводов.

Трубы производятся в трех квалификационных состояниях, различающихся степенью твердости, механическими и эксплуатационными свойствами:

1. мягкое состояние, обозначаемое R220, F22; мягкие трубы изготавливаются в диапазоне диаметров 6–54 мм и могут поставляться:

- в кольцах, с длиной труб 25-50 м и диаметрами 6-22 мм;

- в прямых отрезках длиной 5 м, в диапазоне диаметров 6-54 мм;

2. полужесткое состояние, обозначаемое R250 либо z4; трубы в полужестком состоянии производятся в диапазоне диаметров 6-267 мм и поставляются в прямых отрезках 5 м;

3. жесткое состояние, обозначаемое R290, F30 или z6; трубы в жестком состоянии производятся в диапазоне диаметров 6-267 мм и поставляются в прямых отрезках 5 м.

SANCO ® – это инсталляционные трубы из меди, мягкие, полутвердые и твердые, которые могут универсально применяться в различных системах.

Технические данные труб SANCO KME

|

Наружный диаметр х толщина стенки d x s [мм] |

Масса [кг/м] |

Допустимое рабочее давление при 100° С Р [бар] |

Удельная емкость V [л/м] |

Длина трубы на литр [м/л] |

|

6,0х1,0" |

0,14 |

229 |

0,013 |

79,3 |

|

8,0х1,0" |

0,196 |

163 |

0,028 |

35,3 |

|

10,0х1,0" |

0,252 |

127 |

0,05 |

19,9 |

|

12,0х1,0 |

0,308 |

104 |

0,079 |

12,74 |

|

15,0х1,0 |

0,391 |

82 |

0,133 |

7,53 |

|

18,0х1,0 |

0,475 |

67 |

0,201 |

5,00 |

|

22,0х1,0 |

0,587 |

54 |

0,314 |

3,19 |

|

28,0х1,0" |

0,756 |

42 |

0,531 |

1,88 |

|

28,0х1,5 |

1,11 |

65 |

0,491 |

2,04 |

|

35,0х1,5 |

1,41 |

51 |

0,804 |

1,24 |

|

42,0х1,5 |

1,7 |

42 |

1,195 |

0,84 |

|

54,0х2,0 |

2,91 |

44 |

1,963 |

0,51 |

|

64,0х2,0 |

3,467 |

37 |

2,827 |

0,35 |

|

76,1 х2,0 |

4,144 |

31 |

4,083 |

0,24 |

|

88,9х2,0 |

4,859 |

26 |

5,661 |

0,18 |

|

108,0х2,5 |

7,374 |

27 |

8,332 |

0,12 |

|

133,0х3,0 |

10,904 |

26 |

12,668 |

0,08 |

|

159,0х3,0 |

13,085 |

22 |

18,385 |

0,05 |

|

219,0х3,0 |

18,118 |

16 |

35,633 |

0,03 |

|

267,0х3,0 |

22,144 |

13 |

53,502 |

0,02 |

|

* Максимально допустимое рабочее давление было рассчитано для мягких медных труб с пределом прочности на разрыв ** Этих типоразмеров в GW392 не существует. Поэтому они не имеют маркировки DVGW. |

||||

Труба WICU ® Rohr - это труба из меди в изоляции, имеющей на внутренней поверхности продольные ребра, применяемая в различных системах, не требующих теплоизоляции. Пластмассовая изоляция защищает трубу от внешних воздействий, уменьшает распространение шума и образование конденсата. Труба WICU ® Rohr прокладывается непосредственно из бухты или 5-ти метровыми частями, легко гнется и быстро соединяется при помощи стандартных фитингов. Места соединений быстро и просто изолируются при помощи фасонных деталей и защелкивающихся хомутов.

Технические данные труб WICU ® Rohr

|

Наружный диаметр х толщина стенки d x s [мм] |

Наружный диаметр трубы с изоляцией D [мм] |

Допустимое рабочее давление при 100° С Р [бар] |

Удельная емкость V [л/м] |

Длина трубы на литр [м/л] |

|

8,0х1,0" |

12,0 |

163 |

0,028 |

35,30 |

|

10,0х1,0" |

14,0 |

127 |

0,050 |

19,90 |

|

12,0х1,0 |

16,0 |

104 |

0,079 |

12,74 |

|

15,0х1,0 |

19,0 |

82 |

0,133 |

7,53 |

|

18,0х1,0 |

23,0 |

67 |

0,201 |

5,00 |

|

22,0х1,0 |

27,0 |

54 |

0,314 |

3,19 |

|

28,0х1,5 |

33,0 |

65 |

0,491 |

2,04 |

|

35,0х1,5 |

40,0 |

51 |

0,804 |

1,24 |

|

42,0х1,5 |

48,0 |

42 |

1,195 |

0,84 |

|

54,0х2,0 |

60,0 |

44 |

1,963 |

0,51 |

Труба WICU ® Flex - это теплоизолированная медная труба в бухтах, теплоизоляция которой имеет хорошую эластичность. С применением WICU® Flex одновременно достигаются хорошие звуко- и теплоизоляционные свойства.

Технические данные труб WICU® Flex

|

Наружный диаметр х толщина стенки d x s [мм] |

Наружный диаметр изоляции D [мм] |

Допустимое рабочее давление при 100° С Р [бар] |

Удельная емкость V [л/м] |

|

12,0х1,0 |

24,0 |

104 |

0,079 |

|

15,0х1,0 |

27,0 |

82 |

0,133 |

|

18,0х1,0 |

30,0 |

67 |

0,201 |

|

22,0х1,0 |

34,0 |

54 |

0,314 |

|

* Максимально допустимое рабочее давление было рассчитано для мягких медных труб с пределом прочности при растяжении |

|||

Изоляция WICU® Flex. Промышленно изготовленная изоляция состоит из вспененного полиэтилена, защищенного снаружи эластичной структурной полиэтиленовой пленкой. Пленка обеспечивает защиту трубы от внешних и механических воздействий. Изоляцию трубы можно легко отодвинуть при выполнении соединений или гибке с использованием инструмента. После завершения работы она снова может надвигаться на исходное место (полное удаление изоляции не требуется).

Технические данные изоляции WICU® Flex

|

Изоляционный материал |

Не содержащий фтора и хлора (FCKW/FKW) вспененный полиэтилен с наружной структурной полиэтиленовой пленкой |

|

Коэффициент теплопроводности |

|

|

Теплоизоляция |

Согласно DIN1988 ч.2, табл.9, в требованиях до 6 мм толщины изоляции |

|

Толщина изоляции |

6 мм |

|

Допустимая рабочая температура |

100°С |

|

Противопожарные свойства |

DIN4102IB2 |

|

Звукоизоляция |

DIN 4109 |

|

Цвет |

Слоновая кость до 2002 г./серая |

Соединения труб

Для соединения медных труб между собой, а также соединения с изделиями из других материалов применяются четыре вида фитингов:

- медные для капиллярной пайки;

- латунные для зажимных соединений;

- нарезные, изготовленные из латуни или бронзы;

- пресс-фитинги.

Медные пресс-фитинги изготовлены из того же самого сорта меди, что и трубы.

Ассортимент производимых медных фитингов очень широк, основными являются:

- одно- и двухраструбные отводы (угольники),

- одно- и двухраструбные дуговые отводы с углом 45° и 90°,

- дуговые отводы с углом 180°,

- прямые и переходные тройники,

- крестовины,

- прямые и переходные муфты,

- заглушки,

- обводы.

Диапазон диаметров вышеперечисленных фитингов: 6-159 мм Стандартизированы размеры фитингов, от которых зависит герметичность и прочность соединений:

- внутренний диаметр и глубина раструба,

- наружный диаметр и длина гладкого конца,

- минимальная толщина стенки,

- минимальный диаметр проходного отверстия.

Размеры фитингов для капиллярной пайки

|

Номинальный, мм |

Допустимые отклонения, мм |

Ширина зазора труба-фитинг мм конца, мм |

Минимальная длина раструба мм |

||

|

|

внутреннего диаметра раструба |

наружного диаметра трубы |

минимум |

максимум |

L1 |

|

6 8 10 12 15 18 |

+0,15 +0,06 |

-0,05 +0,04 |

0,02 |

0,20 |

7,0 8,0 9,0 10,0 12,0 14,0 |

|

22 28 |

+0,18 +0,07 |

+0,05 -0,06 |

0,20 |

0,24 |

17,0 20,0 |

|

35 42 54 |

0,23 0,09 |

+0,06 -0,07 |

0,03 |

0,3 |

25,0 29,0 34,0 |

|

64 76,1 88,9 108 |

+0,33 +0,10 |

+0,07 -0,08 |

0,03 |

0,41 |

35,0 36,0 40,0 50,0 |

Материалы фитингов

|

Материал |

Нормативный документ |

Марка материала |

|

латуни |

норма EN 133/31 DIN 17660 |

CuZn39Pb3, CuZn33Pb2, CuZn36Pb2 CuZri40Pb2, CuZn37Pb2 |

|

бронзы |

норма EN 133/90 DIN 1705 |

CuPb5Sn5Zn5 CuSnSZnPb |

Ассортимент фитингов, производимых из медных сплавов, очень разнообразен, он охватывает:

- отводы с резьбой и раструбами для пайки,

- тройники с резьбой и раструбами для пайки,

- отводы и тройники с захватами для крепления к стенам,

- прямые и переходные муфты и ниппели,

- соединительные гайки прямые и угловые, с нарезными концами и для пайки,

- зажимные фитинги (муфты, коленья, тройники),

- фланцы, заглушки и колпаки и много других фитингов специального назначения.

Эти фитинги производятся в диапазоне диаметров 6-108 мм с наружной трубной конической резьбой (R) и внутренней трубной цилиндрической резьбой (G). Внешние и внутренние поверхности фитингов должны быть чистыми, без заметных следов коррозии и без дефектов механической обработки (рисок, пор и т.п.).

Каждый фитинг должен быть ясно и точно обозначен: фирменным знаком или названием производителя, номинальным диаметром соответствующей ему трубы и размером резьбы (в случае фитингов с резьбой), знаком качества, если он присвоен (напр. DVGW, BSI, KIWA или COBRTI "INSTAL").

Эксплуатационные свойства труб и фитингов

Предельно допустимая температура работы медных труб составляет 250°С. Величины температур, отмечаемые в сантехнических системах, практически не имеют влияния на механические свойства труб. Таким образом, допустимое рабочее давление обуславливается видом соединения, примененного в устройстве.

Допустимое рабочее давление в установках из медных труб с паянными и зажимными соединениями

|

Род соединения |

Температура работы (°)С |

Допустимое давление (бар) для трубопроводов диаметром |

||

|

|

|

6-28 мм |

35-54 мм |

64-108 мм |

|

Мягкий припой и твердый припой |

30 65 110 |

25 25 16 |

25 16 10 |

16 16 10 |

|

Зажимное |

65 110 |

10 6 |

10 6 |

6 4 |

Обработка труб

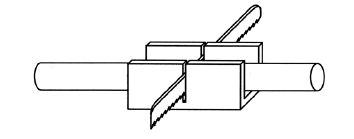

Резка относительно тонких стенок медных труб - быстрая и простая операция. Она может производиться при помощи мелкозубных ножовок для металла, широко применяемых для резки стальных труб. Для сохранения перпендикулярности кромки резки по отношению к оси трубы необходимо применять стусло:

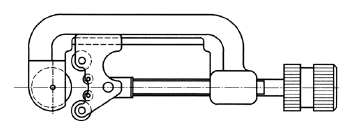

Дисковые труборезы - лучшие инструменты для резки медных труб. Они изготавливаются в разных размерах многими производителями монтажного инструмента. На практике они применяются для резки труб диаметром 18-108 мм, то есть в том же самом диапазоне, в каком производятся капиллярные фитинги.

Дисковые труборезные пилы могут иметь либо неподвижные подпирающие ролики и подвижный дисковый резец, либо неподвижный вращающийся дисковый резец и подвижные подпирающие ролики:

Применение дискового трубореза обеспечивает не только перпендикулярность кромки резки по отношению к оси, но и чистую поверхность кромки - задиры (грат), которые образуются только внутри трубы. Такие задиры легко удалить простыми инструментами, например, скребком.

Правильный обрез трубы, без ее деформации, получается после 5-7-кратной прокрутки станка вокруг оси трубы, причем всякий раз дисковый резец должен вводиться в стенку трубы на глубину до 0,2 мм. Одноразовый глубокий ввод резца в материал может вызвать овализацию сечения мягкой трубы, а в случае твердой трубы - повреждение дискового резца.

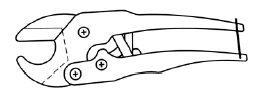

Труборезные ножницы применяются для резки мягких медных труб наименьших диаметров (6 и 8 мм). Во время резки инструмент неподвижен, а вращается труба:

Трубы наибольших диаметров (свыше 108 мм) необходимо, как правило, резать в условиях организованного изготовления сборных изделий, на труборезных станках с дисковыми пилами.

Действиями, завершающими операцию резки, являются:

удаление задиров: внутренних от резки дисковой труборезной пилой, либо внутренних и наружных от резки ручной ножовкой или дисковой пилой;

кaлибpoвкa концов труб необходима только после резки мягких труб, концы которых могли деформироваться.

Задиры удаляют простыми орудиями, например, скребками. При этом необходимо избегать снятия фаски с конца трубы, что нежелательно при последующем соединении.

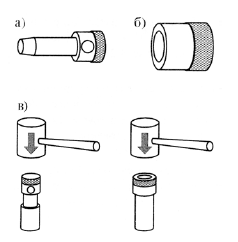

Для калибровки используются калибрующие оправки и втулки, соответствующие данному диаметру:

Калибраторы для медных труб

а) для калибровки внутреннего диаметра, б) наружного, в) применение калибраторов

Первым калибруется внутренний диаметр при помощи оправки, затем наружный диаметр при помощи втулки. Попытка одновременной калибровки наружного и внутреннего диаметров трубы ведет к застреванию и повреждению калибраторов.

Все действия, связанные с операцией резки, можно исполнять без крепления трубы в монтажных тисках. При желании их применить следует помнить о предохранении трубы от деформации, например, при использовании разделимых обойм с гнездами кругового сечения, подобранных к щекам тисков.

Гибка труб благодаря высокой податливости меди к формированию производится легко, как на производстве сборных изделий, так и на месте монтажа.

Техника гибки различна для мягких и твердых труб и зависит также от диаметра формируемой трубы.

Все способы гибки должны:

- обеспечивать чистоту внутренней и наружной поверхности труб в зоне гибки,

- вызывать минимальную деформацию кругового сечения трубы в зоне гибки,

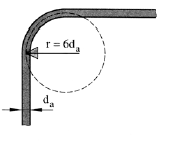

- вызывать относительно малые изменения толщины стенки трубы на наружном радиусе дуги. Ручная гибка без инструментов может с успехом применяться для труб в мягком состоянии, диаметром до 22 мм. Радиус сгиба, получаемый таким образом, составляет 6-8 наружных диаметров трубы:

При попытке гибки меньшим радиусом часто наступает перелом трубы.

Преимуществами ручной гибки являются ускорение операции и возможность коррегирования формы, а ее недостатком является неповторяемость (по причине приблизительности оценки полученной дуги).

Гибке с использованием инструментов подвергаются все трубы в твердом состоянии (доставляемые в прямых отрезках). Для гибки медных труб используются те же самые инструменты (трубогибочные станки), что и для ручной гибки стальных труб. Твердые трубы малых диаметров подвергаются холодной гибке радиусом равным З-6 наружным диаметрам:

Минимальный радиус холодной гибки медных труб в жестком и полужестком состоянии

|

Наружный диаметр мм |

Толщина стенки мм |

Мин. радиус гибки (жесткое состояние) мм |

Мин. радиус гибки (полужесткое состояние) мм |

|

6 |

1 |

30 |

- |

|

8 |

1 |

35 |

- |

|

10 |

1 |

40 |

- |

|

12 |

1 |

45 |

- |

|

15 |

1 |

55 |

- |

|

18 |

1 |

70 |

- |

|

22 |

1 |

- |

77 |

|

28 |

1,5 |

- |

114 |

Трубы диаметром свыше 22 мм можно правильно сгибать только горячим или холодным способом, после предварительного смягчающего отжига.

Минимальный радиус гибки при обоих способах составляет 4-5 наружных диаметров трубы.

Холодная гибка с предварительным отжигом требует применения специального трубогибочного станка с так называемым волочильным стержнем, который калибрует внутреннее сечение сгибаемой трубы. При горячей гибке перед нагревом трубу следует заполнить сухим песком.

Очередность действий при горячей гибке медных труб:

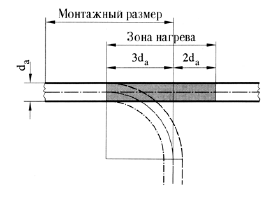

- определение зоны гибки и нагрева,

- заполнение трубы сухим мелкозернистым песком,

- закупорка трубы деревянной пробкой,

- предварительный нагрев (до потускнения поверхности трубы),

- собственно нагрев, производимый равномерно по всей намеченной длине до температуры около 650°С, то есть до получения темно-красного цвета поверхности трубы,

- медленная гибка на трубогибочном станке,

- тщательное удаление песка и свободное охлаждение гнутой трубы.

Определение зоны гибки и зоны нагрева перед гибкой

Определение зоны нагрева и гибки имеет очень важное значение. Трубу нагревают ацетилено-воздушной либо ацетилено-кислородной горелкой. Правильный подбор головки горелки в зависимости от диаметра трубы и правильная установка пламени позволяют избежать перегрева материала.

Пламя должно быть всегда нормальным (нейтральным), с гладким и четким ядром. В первом такте нагрева расстояние между головкой горелки и нагреваемой поверхностью должно быть равно примерно двойной длине конуса пламени.

Во втором такте это расстояние увеличивают вдвое. Горелку держат в этом положении до достижения трубой температуры около 650°С.

Смягчающий отжиг перед холодной гибкой производится подобным образом, как и вышеописанный нагрев.

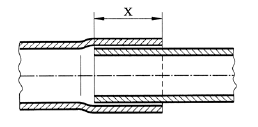

Исполнение раструба позволяет соединить две трубы без применения фабрично изготовленной двухраструбной муфты. Оно допустимо, однако, только для соединения труб равных диаметров и только в установках холодного и горячего водоснабжения и отопительных установках, при температуре подаваемого агента не выше 110°С. В других установках необходимо использовать двухраструбные муфты.

Раструбы, исполненные на трубах, должны иметь такие же размеры, как раструбы муфт. Как правило, раструбы должны быть цилиндрическими, коаксиальными, а зазор после ввода конца второй трубы не может быть меньше 0,2 мм. Он не может быть также больше 0,3 мм при диаметре до 54 мм и 0,4 мм при диаметре свыше 54 мм. Таковы условия, обеспечивающие образование капиллярного зазора.

Минимальная глубина раструба, формируемого на медной трубе

|

Наружный диаметр, мм |

Глубина раструба, мм |

Наружный диаметр, мм |

Глубина раструба, мм |

|

6 |

5 |

35 |

15 |

|

8 |

6 |

42 |

18 |

|

10 |

7 |

54 |

22 |

|

12 |

7 |

64 |

25 |

|

15 |

8 |

76,1 |

30 |

|

18 |

9 |

88,9 |

34 |

|

22 |

11 |

108 |

41 |

|

28 |

13 |

|

|

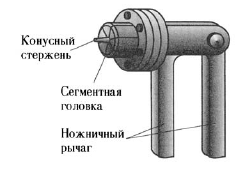

Рабочим элементом прибора для исполнения раструбов является сегментная головка, разводимая конусным стержнем. Обычно прибор оснащен набором головок с диаметрами, отвечающими наружным диаметрам труб:

Операция исполнения раструбов производится следующим образом:

- сложенную сегментную головку вводят в трубу,

- при помощи ножничного рычага передвигают конусный стержень между сегментами головки, которая разводится и формирует раструб. Раструб должен быть исполнен одним плавным движением ножничного рычага, продолжающимся несколько секунд.

Прибор, конструкция которого показана на рисунке, применяется для исполнения раструбов труб диаметром до 42 мм. Для исполнения раструбов труб диаметром более 54 мм служат инструменты, действующие по тому самому принципу расширяемого стержня, но с гидравлическим или пневматическим приводом.

Выдавливание отводов. Образование отводов непосредственно на трубе, вместо применения готового тройника, разрешается только в трубопроводах установок холодного и горячего водоснабжения и отопительных установках. Отводы могут формироваться только тогда, когда диаметр отвода меньше диаметра сквозной трубы.

Правильное исполнение отводов возможно с использованием специальных инструментов. С каждым набором таких инструментов связан иной цикл действий, поэтому необходимо работать точно по инструкции производителя инструментов.

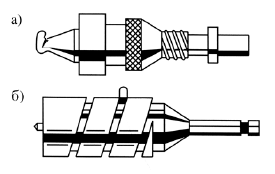

Набор ручных инструментов для выдавливания отводов:

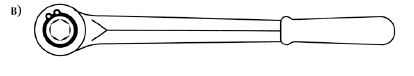

а) давильник для произвольного диаметра, б) регулируемый резец для вырезки отверстия, в) храповой ключ для давильника

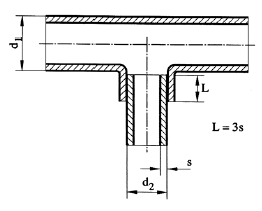

Все наборы инструментов должны обеспечивать получение отвода минимальной высоты L и диаметра, обеспечивающего получение капиллярного соединения:

Отвод, формируемый непосредственно на трубе

Соединение в отводе должно быть исполнено твердым припоем.

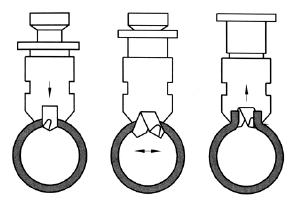

Общий принцип исполнения отвода:

- в трубе вырезается отверстие диаметром меньше на 2x3s (s -толщина стенки) диаметра трубы, образующей отвод,

- в отверстие вводится рабочий стержень давильника, а затем включается привод и извлекается боковой патрубок.

Принцип исполнения операции выдавливания отвода

Соединение труб. Медные трубы можно соединять неразъемными либо разъемными фитингами.

Неразъемные соединения получаются путем пайки, сварки либо применения простых фитингов с резьбой и концом для пайки.

Разъемные соединения - это фланцевые соединения и соединения зажимными фитингами.

Трубы с фитингами и трубы между собой спаиваются только с применением капиллярного раструбного соединения. Поверхности стыка, то есть внутренняя раструба и наружный конец трубы, непосредственно перед пайкой должны быть очищены до металлического блеска. Для этого особенно рекомендуются:

- пластмассовые нетканые полотна,

- щетки: стержневые для раструбов и кольцевые для концов труб, из стальной проволоки диаметром 0,08-0,16 мм.

Существуют два вида техники капиллярной пайки: мягкая и твердая пайка, различающиеся прежде всего температурой процесса.

Мягкая пайка производится при температуре ниже 445°С, с применением припоя, температура плавления которого ниже температуры плавления соединяемого металла. Прочность такого соединения зависит только от сопротивления припоя срезу.

Подбор припоя в значительной степени зависит от назначения установки. Выбор особенно ограничивают гигиенические требования, предъявляемые водопроводной установке.

Припои и флюсы для мягкой пайки в установках питьевой воды

|

Обозначение припоя по DIN 1707 |

Состав |

Интервал температуры плавления °С |

|

L-SnCu3 |

97% Sn 3% Cu |

200-240 |

|

L-SnAg5 |

95% Sn 5% Ag |

200-250 |

По сложившейся рабочей практике для различных установок применяется один и тот же припой, что позволяет исключить ошибки, возможные при применении различных припоев.

Флюс исполняет важную роль в процессе мягкой пайки. Он защищает очищенные поверхности от окисления вследствие подогрева, обеспечивает хорошее смачивание этих поверхностей расплавленным припоем. Ввиду того, что флюс нарушает поверхность медных элементов, его наносят непосредственно перед исполнением пайки, тонким слоем и только на конец трубы, на участке не превышающем глубины раструба. Излишек флюса после пайки необходимо тщательно удалить, вытирая зону соединения.

Итак, ход операции мягкой пайки представляется следующим образом:

- проверка и, в случае необходимости, калибровка соединяемых элементов,

- очистка соединяемых поверхностей,

- нанесение флюса на конец трубы,

- ввод конца трубы в раструб до ощутимого сопротивления,

- равномерное подогревание соединения до температуры несколько выше точки плавления припоя.

- подача к кромке раструба припоя, который, плавясь при соприкосновении с подогретой трубой, всасывается в капиллярный зазор вплоть до его заполнения (не следует нагревать подаваемый припой),

- охлаждение соединения и удаление остатков флюса с зоны соединения.

Для нагрева соединения применяются следующие устройства:

- горелки на пропан-бутан-воздух;

- ацетилено-воздушные горелки;

- резистивные электрические устройства.

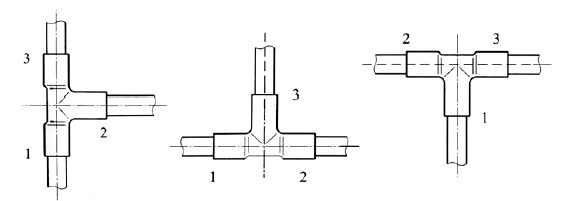

В некоторых случаях, например, при исполнении соединений тройника, важна очередность пайки в зависимости от положения тройника в установке. Правильная очередность предотвращает распайку уже исполненных соединений:

Очередность пайки соединений тройника в зависимости от его положения в установке

Твердая пайка производится при температуре выше 450°С, она требует также применения соответствующих припоев. Ход твердой пайки не отличается от вышеописанного хода мягкой пайки:

Припой для твердой пайки

|

Обозначение припоя по DIN/PN |

Состав |

Интервал температуры плавления °С |

Температура процесса пайки °С |

|

L-Ag45Sn (близкий LS45) |

45% Аg |

640-680 |

670 |

|

|

27% Сu |

|

|

|

|

3%Sn |

|

|

|

|

25%Zn |

|

|

|

L-Ag44 |

44% Ag |

680-740 |

730 |

|

|

30%Си |

|

|

|

|

26%Zn |

|

|

|

L-Ag34Sn |

34%Ag |

630-730 |

710 |

|

|

36%Cu |

|

|

|

|

3%Sn |

|

|

|

|

27%Zn |

|

|

|

L-Ag2p (близкий LS5F) |

2%Ag |

650-810 |

710 |

|

|

6%P |

|

|

|

|

92%Cu |

|

|

|

L-CuP6 (близкий LMF8) |

6%P |

710-850 |

730 |

|

|

94%Cu |

|

|

При соединениях медь-медь шов может быть исполнен без применения флюса. При соединениях медь-латунь или медь-бронза необходимо применять флюс F-SH1.

Для твердой пайки чаще всего применяются:

- ацетилено-кислородные горелки с концом для пайки (лучшее распределение тепла) или с концом для сварки,

- ацетилено-воздушные горелки.

Допустимое рабочее давление для установок с твердыми припоями такое же как и для установок с мягкими припоями

Сварка. Техника сварки может применяться для медных труб при условии, что:

- трубы относятся к сорту SF-Cu,

- толщина стенки трубы составляет не менее 1,5 мм.

Этот метод соединения применяется в строительстве трубопроводов диаметром более 108 мм. Допустим один род соединения - встык.

Для сварки меди применяются в основном три метода:

- газовая сварка,

- сварка методом TIG (сварка плавким электродом в аргоновой или гелиевой защите),

- сварка методом MIG (сварка неплавким электродом, питаемым постоянным током, с добавляемым присадочным материалом в виде проволоки, в защите из аргона или гелия).

В условиях строительства применяется классический метод газовой сварки: ацетилено-кислородной горелкой.

Сварочные проволоки для соединений медных труб

|

Обозначение по DIN 1733 |

Состав |

Интервал температуры плавления °С |

Сварка |

|

SG-CuAg |

99% Сu 1%Ag |

1070-1080 |

газовая ТIG |

|

SG-Sn |

98%Cu |

1020-1050 |

TIG MIG |

Разъемные соединения. Исполнение разъемных соединений в трубных установках определяется конструкцией предварительно изготовленных фитингов. На стройплощадке или на базе сборного производства возможно только изготовление фланцевых соединений.

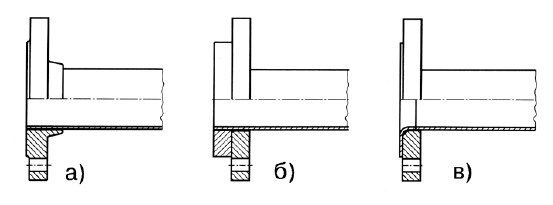

Рекомендуются следующие конструкции фланцевых соединений:

Рекомендуемые конструкции фланцевых соединений для медных труб

а) с паянным фланцем, исполненным из латуни или бронзы,

б) с паянной опорной втулкой из латуни или бронзы и свободным стальным фланцем,

в) предварительно изготовленным фланцевым концом из медной трубы, приваренной встык к трубе, и свободным стальным фланцем.

Фланцевание окраины непосредственно на медной трубе для того, чтобы опереть на нее свободный фланец, недопустимо.

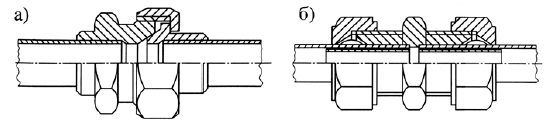

Для разъемных соединений рекомендуется применение соединительных муфт из латуни или бронзы:

Фитинги медных труб:

а) типа "голландец", б) зажимные

Фитинги типа "голландец" являются классическим решением. Их применение практически независимо от рабочих параметров установки (давления), так как составные части фитинга соединены с трубами пайкой.

Конструкция зажимных фитингов не гарантирует неограниченной прочности на рабочее давление в установке. В зажимном решении соединительным элементом является кольцо, прижимаемое к наружной поверхности трубы гайкой. В другом решении специально сформированный конец трубы прижимается гайкой к кольцу, посаженному внутри трубы.

Независимо от конструкции фитинга и материала уплотнительного кольца, осевые силы, вызванные внутренним давлением, могут вызвать высовывание концов труб. Итак, применение зажимных фитингов требует проектирования в установке соответствующего размещения креплений, несущих осевые нагрузки.

Опрессовка. Хотя метод опрессовки стальных труб был разработан еще 30 лет тому назад, опрессовка медных труб начала распространяться только в 90-е годы. Ее преимуществом, прежде всего, является более простая и быстрая техника соединения. Для разных областей применения существуют различные виды пресс-фитингов, размерами до 108 мм. Следует обратить внимание на то, что используются только те пресс-фитинги, которые являются допустимыми для применения в соответствующей области. Пресс-фитинги для разных сфер применения отличаются, прежде всего, различными уплотнительными элементами.

Разрез по фитингу

С недавних пор производитель системы фирма Viega предлагает систему опрессовки с так называемым предохранительным контуром SC:

Пресс-фитинги с контуром SC

Контур SC обеспечивает то, что при испытании под водяным давлением, благодаря видимому просачиванию воды и падению давления, можно обнаружить не запрессованные соединения. Эта инновация называется "наглядная надежность испытания".

Знак нового контура SC, который можно увидеть снаружи, – это небольшая окрашенная выпуклость на каждом выгнутом желобке пресс-соединения, образующая внутри небольшой продольный паз. Это практически незаметный, но на практике высокоэффективный конструктивный элемент, так как монтажники могут сразу же обнаружить не запрессованное соединение и вовремя предотвратить возможные последствия. Во время опрессовки паз, находящийся под выпуклой поверхностью контура SC ликвидируется, а соединение становится долговечным, герметичным и надежным.

Опрессовка соединения может осуществляться только теми инструментами, применение которых допускается производителями фитингов. Следует использовать только те пресс-фитинги, которые имеют знак технического контроля DVGW.

Приемы опрессовки описаны ниже. Особое внимание здесь уделяется зачистке труб, с одной стороны, для того, чтобы при вставке трубы не повредился уплотнительный элемент, а с другой стороны, устранению возможности возникновения во время резки деформации трубы и изменения проходного диаметра, которые могут стать причиной дополнительного уменьшения давления вследствие турбулизации потока.

Выполнение неразъемных соединений

|

Пайка мягким припоем

|

Пайка твердым припоем |

||

|

Зачистка до блеска спаиваемых поверхностей

|

|||

|

|

|

||

|

Нанесение паяльной пасты или флюса

|

при пайке твердым припоем фитингов из оловянистой бронзы следует применять флюс |

||

|

Надевание фитинга

|

|||

|

Процесс выполнения соединения. Равномерное нагревание фитинга и трубы нейтральным пламенем

|

|||

|

|

|

||

|

Расплавление припоя или присадочного материала

|

|||

|

Без пламени горелки

|

В пламени горелки

|

||

|

Зачистка

|

|||

|

Опрессовка

|

Сварка |

||

|

Проверка уплотнительного кольца

|

|

||

|

Надевание фитинга или закрепление

|

|||

|

Маркировка глубины заделки

|

Закрепление

|

||

|

Процесс выполнения соединения

|

Расплавление припоя или присадочного материала

|

||

|

|

Зачистка. Удаление окалин

|

||

Рекомендации относительно применения разных соединений медных труб в установках

|

Род соединения |

Род установки |

|||||||

|

|

С капиллярными фитингами, паянные |

С раструбами исполненными вручную, паянные |

Отводы выдавленные |

Разъемные |

||||

|

|

мягким способом |

твердым способом |

мягким способом |

твердым способом |

мягким способом |

твердым способом |

мягким способом |

твердым способом |

|

Водопроводн. |

+ |

+ |

+ |

+ |

- |

+ |

- |

|

|

Отопительн. |

+ (до 110°С)

|

+ |

+ (до 110°С) |

+ |

- |

+ |

- |

+ |

|

Газоснабжен. |

- |

+ |

- |

+ |

- |

- |

- |

с аттестатом |

|

Сжиженных и медицинских газов |

- |

+ |

- |

+ |

- |

- |

- |

с аттестатом |

|

Маслопров. и сжатого воздуха |

- |

+ |

- |

+ |

- |

- |

- |

до D 25 |

Принципы монтажа трубопроводов

Установки из медных труб должны монтироваться в соответствии с комплектной технической документацией.

Установки следует выполнить целиком из элементов указанной в проекте трубопроводной системы.

Система должна иметь сертификат соответствия и положительную санитарно-гигиеническую оценку, выданную Санэпиднадзором.

Не следует применять основных материалов (трубы, фитинги), ни вспомогательных материалов (припои, флюсы) из старых запасов, а также изделий, не допущенных к применению.

В монтаже установок из медных труб следует применять общие технические условия исполнения и приемки работ по прокладке сетей, одинаковые для всех видов материалов, с учетом частных рекомендаций, вытекающих из специфических свойств меди.

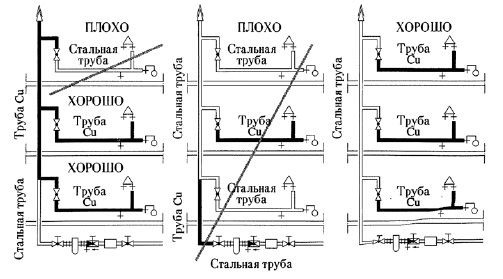

Основным принципом, обязательным при исполнении установок из медных труб, является необходимость применения однородных материалов, то есть меди и ее сплавов. При невозможности избежать смешанного решения, необходимо безукоризненное соблюдение следующих правил:

- недопустим металлический стык меди с нелегированной и оцинкованной нелегированной сталью (электрохимическая коррозия стали);

- стальные трубы могут быть применены в одной системе с медными трубами, если соблюдать их последовательность в направлении течения воды:

Допускается металлический стык меди и ее сплавов с кислотоупорной (нержавеющей) сталью.

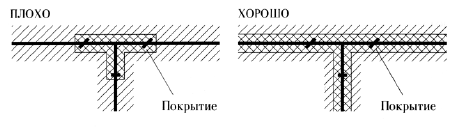

Медные трубопроводы внутренних систем водоснабжения могут прокладываться поверху стен, под штукатуркой, в бороздах и шахтах.

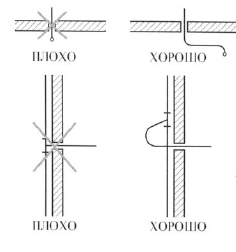

При прокладке трубопроводов поверху стен особенно важно определить трассу прокладки, количество, расположение и конструкцию подвижных и неподвижных опор и компенсаторов, что будет подробно представлено в следующих пунктах. Медные трубопроводы, прокладываемые под штукатуркой, должны быть по всей длине изолированы покрытием, не препятствующим их температурным деформациям:

Примеры прокладки медных трубопроводов под штукатуркой

Трубопроводы, прокладываемые в бороздах, необходимо предохранить от трения со стенками, для чего их также изолируют. Величина борозды должна быть приведена в соответствие с диаметром уложенных в ней труб и толщиной примененной изоляции.

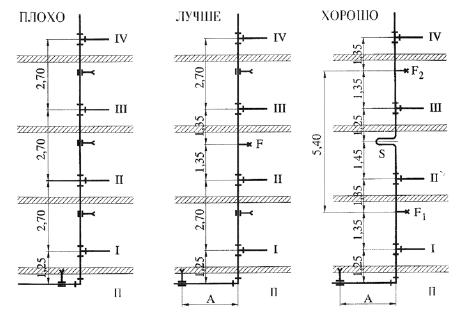

При прокладке вертикальных трубопроводов в шахтах необходимо обратить особенное внимание на правильное крепление труб и исполнение компенсаторов:

Примеры прокладки стояка установки

F- крепление (неподвижная опора), S - компенсатор, А - расстояние крепления от стояка

Прохождение трубопроводов через ограждающие конструкции (стены, перекрытия) выполняются в защитных втулках. В зоне втулок на трубопроводе запрещается выполнять какие-либо соединения.

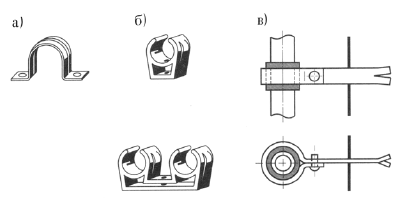

Крепление трубопроводов. Для крепления медных трубопроводов применяются опоры различных конструкций. Опоры могут быть исполнены из меди и ее сплавов или из пластмасс, а также опоры из стального листа либо полосы, но тогда по всему периметру опоры вводится защитная прокладка, например, резиновая:

Опоры для крепления медных трубопроводов

а) из медной ленты; б) из пластмасс, в) стальные

Арматура, особенно запорная и измерительная (счетчики), требует двухстороннего крепления - так, чтобы момент сил, возникающий при ее обслуживании, переносился через опоры на ограждение, а не на тонкостенный трубопровод.

Шаг подвижных опор для медных труб

|

Диаметр трубы мм

|

Расстояние между захватами, м |

Диаметр трубы мм |

Расстояние между захватами, м |

|

12 |

1,25 |

54 |

3,50 |

|

15 |

1,25 |

64 |

4,00 |

|

18 |

1,50 |

76,1 |

4,25 |

|

22 |

2,00 |

88,9 |

4,75 |

|

28 |

2,25 |

108 |

5,00 |

|

35 |

2,75 |

133 |

5,00 |

|

42 |

3,00 |

159 |

5,00 |

Шаг опор вертикальных трубопроводов может быть увеличен: для труб диаметром до 22 мм на 30%, для труб диаметром от 28 мм на 10%.

Компенсация тепловых удлинений трубопроводов. Коэффициент теплового расширения меди примерно в 1,5 раза больше, чем у стали, и составляет 0,016 мм/м °С. На практике это означает, что, например, вследствие нагрева трубопровода от температуры монтажа, принятой как 10°С, до рабочей температуры 55°С прирост длины участка в 1 м составит 0,75 мм.

Компенсация линейных удлинений медных трубопроводов достигается двумя способами:

- путем соответствующей прокладки трубопроводов - это естественная компенсация,

- путем применения компенсирующих элементов, называемых компенсаторами.

Естественная компенсация достигается путем изменения направления прокладки проводов и соответствующего размещения неподвижных опор. В этом случае важно соблюдать два основных правила:

1) каждый участок труб должен иметь возможность расширяться без ограничений,

2) нельзя допустить, чтобы деформации действовали на слишком короткий участок трубопровода.

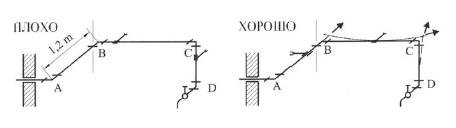

Примеры прокладки трубопровода с соблюдением правил естественной компенсации

Правило прокладки трубопроводов с ответвлениями

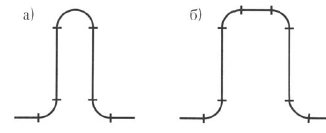

U-образные компенсаторы в медных установках изготовляется в виде гнутых труб либо в виде соединений из дуг и коленьев.

Гнутые компенсаторы применяются для трубопроводов диаметром до 28 мм. Обычно они подготавливаются производителями фитингов.

В условиях стройки проще исполнить компенсаторы, паянные из дуги 180° и двух коленьев 90°, либо из одних коленьев 90°

Схема U-образного компенсатора

а) из дуги 180" и 2 коленьев 90°, б) из 4 коленьев 90"

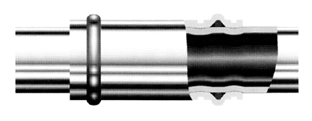

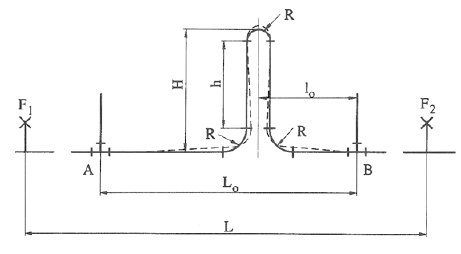

Осевой компенсатор - используется для компенсации линейного расширения труб на участках сети и стояков, водопроводных и отопительных систем, пресс-фитинг из бронзы, “гармошка” из нержавеющей стали:

Основные правила при встройке компенсатора:

1) компенсатор должен быть помещен между неподвижными опорами или двумя ответвлениями,

2) в оси компенсатор должен крепиться неподвижной опорой.

Правило встройки U-образного компенсатора в трубопровод

Применение материалов. В принципе все элементы медной установки водоснабжения должны быть исполнены из меди или ее сплавов. Допустимо применение кислотоупорной стали. В таблице приведены возможные применения материалов по отдельным элементам установок водоснабжения (кроме труб, фитингов и припоев).

Рекомендации применения материалов по отдельным элементам установок водоснабжения

|

Элементы установки

|

Материал |

Примечания |

|

Теплообменники |

Кислотоупорная сталь |

Касается теплообменников типа JAD и пластинчатых теплообменников. Согласование материала с поставщиком теплоэнергии. В случае применения компактного узла все элементы этого узла должны исполнять изложенные в тексте требования, касающиеся материала. |

|

Пропускная, запорная, возвратная арматура |

Сплавы меди. Кислотоупорная сталь |

|

|

Циркуляционные насосы |

Сплавы меди. Кислотоупорная сталь Пластмассы.Теплосборники. Кислотоупорная сталь (допускается углеродистая сталь,плакированная кислотоупорной сталью) |

Медь, сплавы меди |

|

Коллекторы, распределительные трубы |

Медь, сплавы меди. Кислотоупорная сталь |

Требования как в отношении теплообменников |

|

Водяные фильтры |

Сплавы меди. Кислотоупорнаясталь Пластмассы |

Применяются фильтры с диаметром очка максимально 80 мм |

|

Нагревательные приборы |

Медь или ее сплавы. В определенных условиях сталь и чугун |

Только для замкнутых систем |

Прием установки и сдача в эксплуатацию

Испытание прочности установки из медных труб производится так же, как и при приемке установки из традиционных материалов.

Испытанию плотности должно предшествовать наполнение установки водой через установленный сетчатый фильтр, задерживающий твердые частицы (например, песок), что предотвращает разрушение тонкого окисного защитного слоя.

После испытания давлением установку следует прополоскать для удаления монтажных загрязнений, а особенно остатков флюса в местах паянных соединений.

Установку следует промыть водой, пропускаемой через сетчатый фильтр.

Промывать следует при полном давлении после полного открытия всех разборных кранов и удаления заглушек.

После промывки установка должна быть вновь наполнена водой так, чтобы нигде не осталось воздушных пробок.

В случае длинного перерыва между приемом и началом эксплуатации необходимо заменять воду не реже, чем раз в месяц. Если это невозможно, следует удалить воду из установки и наполнить ее инертным газом. После вторичного наполнения водой установку следует промывать не менее 5 минут.

В случае, если предусматривается длительный перерыв между завершением монтажа и началом эксплуатации, рекомендуется произвести испытание плотности без применения воды, инертным газом, например, воздухом или азотом. Тогда установка остается наполненной газом до времени окончательной приемки, перед которой ее следует наполнить водой и полоскать, как указывалось выше.

Проблемы коррозии

Медные трубы нашли широкое применение в установках центрального отопления; это произошло благодаря:

- их высокой коррозионной стойкости и неограниченной стойкости против старения, что обеспечивает долговечность установки, о чем уже упоминалось ранее;

- более тонким стенкам труб, что значительно уменьшает их наружные диаметры по сравнению со стальными и пластмассовыми трубами;

- меньшим внутренним диаметрам, возможным вследствие незарастания труб продуктами коррозии;

- сокращению издержек эксплуатации, так как эти трубы не требуют применения ингибиторов коррозии и специальной водоподготовки.

В хорошо спроектированной и правильно изготовленной установке центрального отопления из медных труб опасность коррозии практически отсутcтвует.

В малых устройствах центрального отопления (в одноквартирных и малых многоквартирных домах) кислород, необходимый для возникновения коррозии, уже в начальный период эксплуатации частично термически вытесняется вследствие деаэрации воды, а частично расходуется в химической реакции с медью, вследствие чего на внутренней поверхности трубопроводов образуется тонкий окисный защитный слой. Восполняющая вода доставляет столь незначительные количества кислорода, что он не может вызывать коррозии.

В больших установках (высокие здания, дистанционно управляемые установки), где расход воды более значителен, кислород может вызывать коррозию. Поэтому важно обеспечить, чтобы вода, используемая для наполнения трубопроводов и подпитки, была соответствующим образом подготовлена. Теплоноситель должен соответствовать требованиям РД 34.20. 501-95 "Правила технической эксплуатации электрических станций и сетей РФ". Одним из основных показателей качества теплоносителя является содержание кислорода, которое не может превышать 0,1 мг/дм3.

Недопустимо наполнение системы и восполнение теплоносителя сетевой водой. Применять медные трубопроводы эффективней в замкнутой системе, так как тогда отсутствует опасность притока кислорода.

В открытых системах должны применяться вертикальные расширительные сосуды, чтобы площадь соприкосновения воды с воздухом была по возможности минимальной.

Трубы для систем центрального отопления

|

Номинальный наружный диаметр мм |

Толщина стенки (мм) |

||

|

|

Трубы в прямых отрезках в оболочке(изоляции) и без нее |

Трубы в бухтах |

|

|

|

|

без оболочки |

в оболочке (в оболочке) |

|

10 12 15 18 |

0,8; 1,0 |

1,0 |

0,8; 1,0 |

|

22 |

0,9; 1,0 |

1,0 |

0,9; 1,0 |

|

28 |

1,0; 1,5 |

- |

- |

|

35 42 |

1,5 |

- |

- |

|

54 |

1,5; 2,0 |

- |

- |

|

64 76,1 88,9 |

2,0 |

- |

- |

|

108 |

2,5 |

- |

- |

|

133 159 219 267 |

3,0 |

- |

- |

Могут применяться необлицованные трубы, но чаще применяются трубы в пластмассовой защитной оболочке или с изоляционным покрытием.

Виды систем отопления из медных труб

Из медных труб могут исполняться все известные системы отопления, как безнапорные - гравитационные, так и напорные - с циркуляционным насосом.

На практике гравитационные системы не применяются главным образом из-за необходимости использования в них трубопроводов гораздо больших диаметров, чем в насосных системах. Вследствие этого емкости систем соответственно увеличиваются, что делает необходимым применение очень больших расширительных сосудов с гидравлическим затвором.

В насосных системах трубопроводы могут прокладываться почти произвольно, то есть в вертикальных двухтрубных или однотрубных системах, с нижней или верхней разводкой.

В настоящее время, в связи с тем, что все чаще измеряется расход энергии, потребляемой отдельными потребителями, вертикальные трубопроводы прокладываются на лестничной клетке либо вблизи нее, а затем трубопроводы через распределители со счетчиками разводятся в горизонтальной системе к отдельным потребителям.

Это стало возможным благодаря применению медных труб. Такой возможности не давали жесткие стальные трубы больших внешних диаметров.

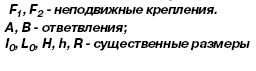

В горизонтальной системе одного яруса, а все чаще и одной квартиры, возможны две системы разводки:

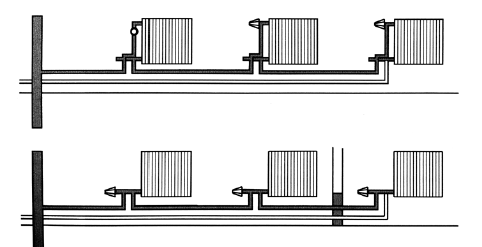

двухтрубная система

однотрубная система

В двухтрубной системе отдельные радиаторы питаются чаще всего трубами размером 10х0,8 мм или 12х0,8 мм ( в этой записи первое число означает внешний диаметр трубы, а второе - толщину стенки трубы) в пластмассовых рубашках. Они прокладываются кратчайшим путем от распределительной трубы к отопительному прибору и заделываются в бетон в стяжке пола. Возможно также питание отдельных радиаторов голыми медными трубопроводами, чаще всего размером 15х1 мм, прокладываемыми в плинтусе или непосредственно в половом покрытии, в ограждении из ребристых пластмассовых труб.

В однотрубной системе отопительные приборы в квартире чаще всего питаются трубами размером 15х0,8 мм в пластмассовой рубашке, прокладываемыми вокруг квартиры в стенных бороздах или, что чаще, в плинтусе.

|

Разводка труб в квартире в двухтрубной системе в полу (коллекторная)

|

Разводка труб в квартире в однотрубной системе в полу, а частично в плинтусе

|

Свойства медных труб, а особенно их высокая податливость к формированию, делают возможным их широкое применение в панельном отоплении. В жилищном строительстве, ввиду наиболее благоприятного для человека распределения температуры в помещениях, особенно достойно рекомендации отопление в полу.

Теплоносителем в половом отоплении является вода температурой 45+55°С, а следовательно источником тепла, кроме низкотемпературных котлов, могут здесь быть тепловые насосы, солнечные коллекторы, геотермальные воды или так называемое отходное тепло, например, от охлаждения компрессоров и других технологических устройств.

В половом отоплении применяются две главные системы прокладки труб:

|

Змеевиковая трубная система

|

Трубная система двойной улитки

|

В змеевиковой системе возникает значительная разность температуры отопительной воды в начале и конце змеевика, что определяет дифференциацию теплоотдачи пола. Во многих случаях это явление используется для увеличения теплоотдачи в определенных местах, например, у наружных стен с окнами.

Система двойной улитки гарантирует равномерную теплоотдачу на всей поверхности, так как рядом с трубой, подающей воду самой высокой температуры, проложена труба с обратной водой - самой низкой температуры. Кроме того, систему двойной улитки легче исполнить, так как здесь применяются почти исключительно дуги 90°, тогда как в змеевиковой системе используются дуги 180°, изготовление которых труднее.

В разных частях больших помещений могут применяться разные системы, например, змеевики, соединяемые последовательно, либо система двойной улитки с переменными расстояниями труб. Поэтому очень важно обеспечить, чтобы трубопроводы в панельном отоплении прокладывались строго по проекту установки.

Следует стремиться изготовить весь отопительный змеевик из одного участка трубы. Если это невозможно, то участки змеевиков следует соединять методом капиллярной пайки твердым припоем, после предварительного исполнения раструба на конце одной из труб.

В ходе монтажа установки из медных труб, независимо от способа их прокладки, необходимо помнить о компенсации тепловых удлинений и правильном креплении труб в неподвижных и подвижных захватах.

В установках центрального отопления применяются те же самые принципы компенсации, что и в водопроводных установках.

После прокладки отопительных трубопроводов, но ещё до заливки их слоем стяжки, необходимо произвести испытание плотности трубопроводов.

Элементы, взаимодействующие с медными трубами

В каждой установке центрального отопления кроме медных труб имеются: источники тепла, защитные устройства, отопительные приборы, арматура.

Несмотря на то, что, как уже говорилось выше, установкам центрального отопления не угрожает коррозия, следует по возможности стремиться применять во всех установках однородные материалы.

Источником тепла может быть котел, либо - в установках с дистанционным управлением - теплообменник.

Единичные котлы делаются чаще всего из чугуна или углеродистой стали. С точки зрения коррозионной опасности котлы из углеродистой стали не должны применяться, лучше применять чугунные котлы. Но лучше всего применять котлы из легированных сталей или прямоточные котлы со змеевиком из медных труб. Эти котлы могут отопляться углем, коксом, соляркой и газом.

В установках с дистанционным управлением источником тепла являются теплообменники. Теплообменники из меди по соображениям антикоррозионной защиты теплосети не должны применяться. Следует применять теплообменники из кислотоупорной стали, выпускаемые многими заводами в широком типоразмерном ряду. Можно также применять панельные теплообменники, исполненные из хромоникелевой стали.

Защитными устройствами в установках центрального отопления являются предохранительные клапаны и мембранные расширительные сосуды.

Предохранительные клапаны, применяемые в установках с медными трубопроводами, должны быть полноподъемными, мембранными, исполненными из латуни или бронзы.

Мембранные расширительные сосуды делаются из углеродистой стали. Они защищают установку только от роста давления, вызванного увеличением объема теплоносителя. Рекомендуется устанавливать их в обратной части установки.

Когда воздухоотводчик установлен правильно, со сталью соприкасается вода стоячая и самой низкой температуры, благодаря чему нет тенденции к выделению кислорода. Таким образом не возникает опасность коррозии.

С точки зрения взаимодействия больше всего преимуществ у медных отопительных приборов. Доступны конвекционные радиаторы, в которых водяные трубы исполнены из меди, а площадь теплообмена увеличена за счет системы ребер из листового алюминия.

Иным видом медных отопительных приборов являются змеевики панельных видов отопления, особенно полового.

С точки зрения долговечности нет никаких ограничений в применении традиционных чугунных радиаторов. Их недостатками являются большой вес, низкие эстетические качества и большая водяная емкость. Безусловно могут применяться стальные радиаторы.

Алюминиевые радиаторы в медных установках применять не рекомендуется.

Арматура, применяемая в установках из меди, должна быть исполнена из меди или бронзы. Рекомендуется шаровая арматура.

Следует подбирать арматуру (это касается в особенности кранов отопительных приборов), обеспечивающую наибольшее давление, например, с тефлоновыми сальниками.

Подбирая арматуру для котельных и узлов управления, которая обменивается чаще, следует выбрать демонтируемую арматуру (то есть с концами для разъемных соединений). В самих же сетях, где обмен происходит в среднем через каждые несколько лет, следует применить арматуру с концами для пайки.

Приемка и регулирование работы установок центрального отопления

После монтажа установки (или части установки, если возможно ее выделить) необходимо провести испытание давлением при помощи холодной воды. Испытание следует произвести с увеличением рабочего давления на 0,2 МПа, причем оно не может быть меньше 0,4 МПа, и с соблюдением всех условий, указанных в вышеназванном документе. Те же самые условия должны соблюдаться в отношении отдельных змеевиков отопления в полу.

Лишь по проведении с положительным результатом исследования герметичности можно приступить к закрытию борозд и каналов или к укладке стяжки.

Половое отопление должно успешно пройти испытание плотности под давлением 1 МПа, поддерживаемым 24 часа. Ввиду необходимости обеспечить впоследствии безаварийную работу установки, рекомендуется, чтобы во время укладки монолитного основания пола поддерживалось давление в отопительных трубах. С момента прокладки трубопроводов до затвердевания пола в помещении не следует - во избежание повреждения змеевиков - производить никаких работ.

По истечении 28 дней с момента укладки монолитного основания можно приступить к пуску установки. Температура воды в установке полового отопления должна увеличиваться со скоростью не более 1° С/ч. От момента пуска следует наблюдать все элементы установки.

В радиаторном отоплении температура подводимой воды может возрастать со скоростью 5°С/ч. После 3 суток работы системы отопления в установленных условиях, можно приступить к регулированию установки. Сначала необходимо исполнить все регулировки и наладки, предусмотренные проектом. Затем следует измерить температуру в отдельных помещениях, сохраняя величины температуры подводимой и обратной воды, предусмотренные для данной наружной температуры. Измерения не должны производиться при наружной температуре, превышающей +5°С.

Регулировку можно считать произведенной правильно, если отклонения от проектной температуры в отдельных помещениях умещаются в пределах (-1) - (+2)°С. Если отклонения больше, необходимо поправить регулировку или исправить строительные либо проектные дефекты.

При приемке установки отопления в полу необходимо также контактным термометром измерить температуру поверхности пола в трех наиболее характерных местах помещений. Эта температура, при соблюдении всех правил эксплуатации, не может превышать проектную величину более, чем на 2%.

Установки газоснабжения из меди

Установка газоснабжения исполняется согласно техническому проекту. Проект дает основание обратиться за разрешением на строительство установки газоснабжения в соответствующую организацию строительного надзора в данном регионе.

Медная установка газоснабжения может монтироваться только предприятиями и лицами, имеющими соответствующие права.

Все материалы и изделия, необходимые для монтажа установок газоснабжения из меди, должны иметь сертификат соответствия стандартам или заявление о соответствии технической аттестации.

Медные трубопроводы могут применяться для транспортировки бытового, природного и сжиженного газа.

Для исполнения установок газоснабжения следует применять трубы из меди сорта SF-Cu в твердом состоянии. Толщина стенок не может быть меньше 1мм.

Согласно требованиям противопожарной защиты медные трубы следует соединять исключительно капиллярной пайкой, твердым припоем. Следует употреблять готовые фитинги. Без использования фитинга можно произвести только раструбное капиллярное соединение труб одинаковых диаметров (твердой пайкой).

Для уплотнения нарезных соединений следует применять тефлоновую ленту либо уплотняющие пасты. Не рекомендуется применять конопляную набивку, так как при свертывании фитингов из бронзы она легко соскальзывает с гладкой поверхности резьбы.

При прокладке газопроводов из медных труб следует соблюдать те же самые правила, что и для установок из стальных труб.

Вертикальные газопроводы должны устанавливаться в передних, коридорах и лестничных клетках.

Трубопроводы установки газоснабжения из меди в подвалах и полуподвалах следует прокладывать поверху стен, тогда как на других ярусах допустима их прокладка в бороздах, прикрытых неуплотненными заслонами. Заполнение борозд, в которых прокладываются газопроводы из медных труб, запрещено.

Медные газопроводы следует прокладывать таким образом, чтобы были возможными компенсация тепловых удлинений и неразрушающие деформации установки в результате оседания или деформации здания. Следует также строго соблюдать требования, касающиеся размещения крепежных захватов. Медные трубы установки газоснабжения не должны подвешиваться к другим трубам, сами они тоже не могут быть опорой для других трубопроводов.

Для крепления медных труб в установках газоснабжения следует применять захваты, исполненные из негорючих материалов; таким образом, не могут применяться пластмассовые захваты.

Каждая установка газоснабжения после ее исполнения до сдачи в пользование должна быть проверена исполнителем работ в присутствии поставщика газа. После проверки соответствия исполнения установки техническому проекту следует произвести испытание плотности. Перед испытанием плотности установку необходимо продуть сжатым воздухом, свободным от загрязнений и масла, либо инертным газом, с целью удаления возможных загрязнений и проверки проходимости трубопроводов.

Испытание плотности установки газоснабжения производится под давлением 50 кПа, без подключения газовых устройств, с плотно закрытыми концами труб.

Включенный в установку манометр не должен в течение 30 мин. показать никакого падения давления. В случае прокладки трубопроводов установки газоснабжения через жилые помещения испытание следует произвести при давлении 100 кПа.

После смонтирования установок газоснабжения до подключения газомера следует произвести добавочное испытание плотности - воздухом под давлением, дважды превышающим рабочее давление, но не превышающим давления, допустимого для отдельных газовых устройств.

Испытание плотности должно производиться в присутствии поставщика газа.

Правильность работы газовых устройств должна проверяться работниками, имеющими соответствующие права, и только они могут регулировать устройства.

Установки газоснабжения из меди для медицинских учреждений

Современные лечебные заведения должны быть оборудованы центральными кислородными установками, установками стерильного воздуха и вакуума, служащими медицинским целям. Каждая из этих установок является комплексом трубопроводов, оснащенным оборудованием и арматурой, для транспортировки: в отдельные точки потребления кислорода из регуляторной станции, куда он доставляется в баллонах, или из дегазаторов, куда он доставляется в жидком состоянии, в соответствующие медицинские устройства - стерильного сжатого воздуха или вакуума из вырабатывающих его агрегатов.

Установки медицинских газов исполняются на основании согласованной технической документации. В отношении этих установок, ввиду их назначения, должны выполняться особые требования, касающиеся чистоты, безотказности действия и удобства обслуживания.

Материалом, рекомендуемым для строительства центральных установок медицинских газов, являются медные трубы и фитинги. Следует применять трубы из меди сорта SF-Cu в твердом состоянии, с толщиной стенок не менее 1 мм.

Трубы и фитинги должны быть фабрично обезжирены. Если эти элементы не были должным образом приготовлены или подверглись загрязнению во время транспортировки либо складирования, их следует обезжирить, промывая трихлористым этилом, четереххлористым углеродом или этиловым спиртом.

Все соединения труб и фитингов следует производить капиллярной пайкой с использованием твердого припоя. Пайка должна производиться в защите инертного газа, например, аргона.

Разъемные соединения должны применяться исключительно для подключения арматуры или устройств. Для уплотнения нарезных соединений нельзя употреблять льняных или конопляных волокон, нельзя также покрывать соединяемые поверхности суриком или другими жиросодержащими препаратами.

Для уплотнения разъемных соединений можно использовать ленты или прокладки из тефлона, капролактама, фибры, отожженной меди или кислородоупорной резины.

При прокладке трубопроводов кислородных установок следует исполнить дополнительные требования:

- все устройства, такие как: запорные, обратные краны, клапаны безопасности, манометры, должны иметь аттестат, допускающий их применение в кислородных установках,

- внутренние трубопроводы должны прокладываться на расстоянии 0,25 м от трубопроводов горючих газов и горячих теплоносителей и 0,1 м от электропроводов,

- кислородные трубопроводы крепятся на отдельных опорах,

- точки потребления кислорода должны устанавливаться на расстоянии не менее 0,25 м от контактных гнезд, выключателей и других элементов электросети.

Установки, исполненные из обезжиренных элементов, не должны промываться. Их следует лишь продуть азотом или обезжиренным сжатым воздухом. Затем следует произвести испытание плотности кислородной установки, т. е.: испытание герметичности высоконапорной части установки (работающей под давлением до 15,0 МПа, например, регуляторной станции) сжатым азотом из баллона с давлением 15,0 МПа; в ходе испытания в течение 1 ч. падение давления не может быть больше 1 %; испытание плотности части установки, работающей под уменьшенным давлением - 0,3 - 0,7 МПа - азотом либо кислородом под давлением, равным 1,5 - кратной величине максимального рабочего давления, однако не меньшим, чем 1,0 МПа; время испытания 3 ч.; результат испытания считается положительным, если падение давления в пересчете на 1 ч. не превысит 1%.

Наружные трубопроводы из медных труб

Медные трубы могут применяться для строительства наружных водопроводных, отопительных, газопроводных и маслопроводных сетей, прокладываемых в грунте.

При строительстве наружных трубопроводов из медных труб применяются технические условия исполнения и приемки работ по прокладке сетей, содержащие общие положения для всех родов материалов, с учетом специальных рекомендаций, определяемых свойствами меди.

Наружные трубопроводы изготовляются из медных труб сорта SF-Cu в твердом состоянии, с толщиной стенок не менее 1 мм. Соединения должны исполняться пайкой твердым припоем. Допустимо исполнение сварных соединений, но только на трубах диаметром более 108 мм и толщиной более 1,5мм.

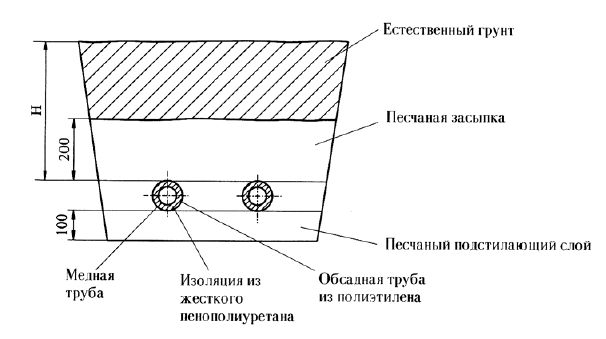

Наружные водопроводные сети могут прокладываться непосредственно в траншее ниже зоны промерзания, то есть на глубине не менее 1,8 - 2,5 м, в зависимости от местных климатических условий. На дне траншеи следует дать подстилающий слой из песка толщиной 15-25 см, который должен быть старательно утрамбован и спрофилирован. После прокладки трубопровода следует выполнить засыпку из песка слоем толщиной 30 см. Этот слой должен быть старательно уплотнен (утрамбован) по обеим сторонам трубопровода. Так защищенный трубопровод засыпается далее естественным грунтом. Трубопроводы, прокладываемые в грунтах повышенной агрессивности, должны получать антикоррозионную защиту, например, путем заворачивания в изоляционную ленту или использования труб в пластмассовых рубашках.

Наружные вводы теплоснабжения (с температурой теплоносителя до 11О°С) и наружные трубопроводы горячего водоснабжения от групповых узлов и местных котельных к зданиям, равно как и трубопроводы холодного водоснабжения, прокладываемые на малой глубине (в зоне промерзания грунта), следует исполнять как бесканальные из сборных труб и предварительно изолированных фитингов:

Бесканальный трубопровод, выполненный из предварительно изолированных труб

Предварительно изолированные трубы - это медные трубопроводные трубы, помещенные центрически в обсадной трубе из особо плотного полиэтилена.

Пространство между обсадной трубой и трубопроводной трубой заполнено жестким пенополиуретаном.

Все составные элементы, нужные для строительства сети (трубы, фитинги, арматура и т.д.) исполняются на промышленном предприятии.

В наружных газопроводах из медных труб могут исполняться средне- и низконапорные вводы.

Наружные газопроводы из медных труб должны быть защищены от механических повреждений.

Для защиты от механических повреждений медные трубы в антикоррозионной защите следует укладывать в траншее шириной 0,2 м+нД (нД - наружный диаметр газопровода) и глубиной не менее 0,6 м (от верхней плоскости газопровода до поверхности земли). Зону вокруг трубы следует заполнить песчаным подстилающим слоем толщиной не менее 10 см и песчаной засыпкой толщиной не менее 20 см, которая должна быть старательно утрамбована по обеим сторонам газопровода. Затем траншею следует засыпать естественным грунтом, уплотняя его слой за слоем.

Наружные трубопроводы установок газоснабжения должны иметь антикоррозийную защиту в виде пластмассовой ленты или рубашки. Газопроводы, прокладываемые в торфяных грунтах, следует добавочно предохранить от возникновения гальванических токов.

При прокладке параллельных наружных газопроводов из медных труб разных установок следует соблюдать такие же расстояния, какие установлены в правилах для стальных труб.

Производитель: KM Europa Metal AG (Германия)

Поставщик: ЗАО "Эгопласт" (Москва)