Опубликовано на Яндекс.Дзен

Содержание

1 Описание и работа

1.1 Назначение

1.2 Основные технические характеристики

1.3 Состав изделия

1.4 Устройство и работа

1.5 Средства измерений, инструмент и принадлежности

1.6 Маркировка и пломбирование

1.7 Упаковка

2 Использование по назначению

2.1 Эксплуатационные ограничения

2.2 Подготовка изделия к использованию

2.3 Использование изделия

2.4 Работа с базой данных ПО

2.5 Поверка

2.6 Действия в экстремальных условиях

3 Техническое обслуживание

3.1 Общие указания

3.2. Виды технического обслуживания

4 Текущий ремонт

5 Хранение

6 Транспортирование

7 Утилизация

Приложение А

Приложение Б

Приложение В

Приложение Г

Приложение Д

Приложение Е

Настоящее руководство по эксплуатации предназначено для изучения принципа работы и устройства установок поверочных УПГ, УПГА (в дальнейшем по тексту - установки), а также содержит основные технические характеристики, сведения по эксплуатации, хранению, техническому обслуживанию и другие данные для квалифицированной эксплуатации установок.

К работе на установках допускаются лица, изучившие настоящее руководство по эксплуатации, эксплуатационные документы оборудования и приборов, входящих в состав установок, имеющие специально-техническое образование, опыт работы по эксплуатации и поверке средств измерения, имеющие группу по электробезопасности при работах на электроустановках до 1000 В не ниже III.

Ввод установок в эксплуатацию должен производиться после проведения пуско- наладочных работ предприятием-потребителем совместно с представителями предприятия- изготовителя.

Постоянное техническое совершенствование установок может привести к непринципиальным расхождениям между конструкцией и текстом сопроводительной документации.

1 Описание и работа

1.1 Назначение

Установки предназначены для проведения поверки, калибровки и градуировки на воздухе счётчиков газа диафрагменных типа ВК, ротационных типа RVG, турбинных типа TRZ и СГ и других счётчиков газа, имеющих импульсный выходной сигнал, количество импульсов которого пропорционально измеряемому объему газа.

Установки могут применяться на заводах-изготовителях для проведения первичной поверки счётчиков газа при выпуске из производства и после ремонта, а также в организациях государственной метрологической службы для проведения периодической поверки счётчиков газа находящихся в эксплуатации.

По устойчивости к воздействию климатических факторов внешней среды установки соответствуют исполнению УХЛ 4.2* по ГОСТ 15150 при температуре окружающей среды от плюс 15°С до плюс 25°С.

Установки позволяют выводить на экран монитора следующие параметры:

Установки позволяют хранить в электронном архиве и выводить на печать протокол поверки в соответствии с ГОСТ 8.324 и график погрешности поверяемого счетчика газа.

Установки изготавливаются в различных модификациях в зависимости от диапазонов воспроизводимых расходов.

Условное обозначение установок при заказе и в другой документации должно состоять из обозначения базовой модели установки, которое состоит из обозначения типа - УПГ, символа «А» (для установок исполнения УПГА - с полностью автоматизированным процессом поверки), числа, обозначающего минимальное значение объемного расхода, обеспечиваемого установкой, числа, обозначающего максимальное значение объемного расхода, обеспечиваемого установкой, и дополнительного обозначения - РГ (для установок, в состав которых входит узел для поверки счетчиков газа, монтируемых при поверке в вертикальном положении).

1.2 Основные технические характеристики

1.2.1 Основные диапазоны расходов, воспроизводимых установками, должны соответствовать значениям:

Примечание* - установки со значениями объемного расхода, изготавливаемые по спецзаказу.

1.2.2 Пределы допускаемой основной относительной погрешности установок при измерении объёма воздуха должны быть не более ±0,5% при расходе до 0,04 м³/ч включительно и не более ±0,3% при расходе свыше 0,04 м³/ч.

1.2.3 Электропитание установки осуществляется от сети переменного тока напряжением (220 +22/-33) В и (380+38) В частотой (50+1) Гц.

1.2.4 Дополнительное пневматическое энергообеспечение - сжатый воздух, расход которого не более 4 м³/ч при давлении от 0,6 до 0,8 МПа.

1.2.5 Максимальная мощность, потребляемая электронным оборудованием установок от сети переменного тока 220 В, а также мощность, потребляемая силовым оборудованием установок от 3-х фазной сети переменного тока 380 В в зависимости от максимального значения объемного расхода, воспроизводимого установками, не должна превышать значений указанных в таблице 2.

Таблица 2

|

Максимальное значение объемного расхода, воспроизводимого установками, м(3)/ч |

Максимальная потребляемая мощность от сети переменного тока 220 В не более, кВт |

Максимальная потребляемая мощность от 3-х фазной сети переменного тока 380 В не более, кВт |

|

25 |

5 |

1,5 |

|

40 |

5 |

1,5 |

|

65 |

5 |

1,5 |

|

100 |

5 |

3 |

|

160 |

5 |

3 |

|

250 |

5 |

3 |

|

400 |

5 |

5,5 |

|

650 |

5 |

9,2 |

|

1000 |

5 |

15 |

|

1600 |

5 |

18,5 |

|

2500 |

5 |

11 |

|

4000 |

5 |

18,5 |

|

6500 |

5 |

45 |

1.2.6 Масса установок, в зависимости от максимального значения объемного расхода, воспроизводимого установками, должны соответствовать значениям, указанным в таблице 3. Габаритные размеры установок с равными максимальными значениями объемного расхода могут отличаться друг от друга в зависимости от конструктивного исполнения и требований заказчика. Габаритные размеры стандартных исполнений установок указаны в таблице 3.

Таблица 3

|

Максимальное значение объемного расхода, воспроизводимого установками, м3/ч |

Масса, |

Габаритные размеры, |

|

25 |

500 |

5000х2500х2000 |

|

40 |

500 |

5000х2500х2000 |

|

65 |

500 |

5000х2500х2000 |

|

100 |

750 |

7000х2500х2000 |

|

160 |

1000 |

7000х2500х2000 |

|

250 |

1500 |

10000х3000х2000 |

|

400 |

2000 |

10000х3000х2000 |

|

650 |

2500 |

15000х4500х2000 |

|

1000 |

3000 |

15000х4500х2000 |

|

1600 |

3500 |

15000х4500х2000 |

|

2500 |

4000 |

15000х8000х2500 |

|

4000 |

4500 |

15000х8000х2500 |

|

6500 |

5000 |

18000х10000х2500 |

1.2.7 Установки работают при температуре окружающего воздуха: (20+5)°С, относительной влажности от 30 до 80% и атмосферном давлении от 84,0 до 106,7 кПа (от 630 до 800 мм. рт. ст.).

1.2.8 Установки работают при температуре измеряемой среды (атмосферный воздух): (20+5)°С при относительной влажности от 30 до 80%.

1.2.9 Средний срок службы установок не менее 10 лет.

1.2.10 Средняя наработка на отказ не менее 5000 часов.

1.2.11 Средний срок хранения установок в упаковке изготовителя - 6 месяцев.

1.3 Состав изделия

1.3.1 Установки состоят из следующих основных частей:

Примечание *- допускается применение оборудования, обеспечивающего дополнительные функциональные возможности, с обязательным указанием данного оборудования в паспорте на установку.

1.3.2 Установки имеют несколько независимых друг от друга измерительных линии, количество которых зависит от значений ВПИ и НПИ установок. Измерительные линии состоят из эталонных счётчиков газа, соединительных трубопроводов, запорной арматуры, преобразователей давления и температуры. Конструкция установки позволяет комплектовать установку как полным набором измерительных линий, так и меньшим количеством измерительных линий согласно требованиям заказчика. При этом диапазоны измеряемых расходов (ВПИ и НПИ) установок могут отличаться от указанных в п.1.2.1 и обеспечиваются применяемыми эталонными счетчиками.

1.3.3 Преобразователи давления устанавливаются на трубопроводах установок, обеспечивают измерения давления в местах отбора давления в эталонных счетчиках, либо в местах отбора давления до эталонных счетчиков по ходу движения измеряемой среды. Преобразователи перепада давления, атмосферного давления и давления в поверяемом счетчике устанавливаются в блоке электроники.

1.3.4 Преобразователи температуры устанавливаются на трубопроводах установок после эталонных и поверяемого счетчиков газа по ходу движения измеряемой среды. Преобразователь температуры окружающей среды устанавливается в блоке электроники чувствительным элементом наружу.

1.3.5 Модули ввода данных с датчиков импульсов, преобразователей давления и температуры, модуль коммутации входных сигналов со счетчиков газа с соответствующими каналами измерения установок, преобразователь интерфейса и вторичные источники электропитания устанавливаются в блоке электроники на DIN - рейку. Блок электроники представляет собой монтажный шкаф и крепиться к монтажной раме установок в месте доступном для визуального контроля и технического обслуживания.

1.3.6 Установки должны имеют блочную систему, позволяющую транспортировать отдельные конструктивно законченные блоки (компоненты) упакованные в транспортную тару, всеми видами крытых транспортных средств, с последующей сборкой на месте эксплуатации.

1.3.7 В основной комплект поставки входит:

Комплект поставки соответствует паспорту ЛГТИ.421324.00*ПС. Пример комплекта поставки установки поверочной УПГ 1/1600 приведён в таблице 4.

Таблица 4

|

Наименование |

Обозначение |

Кол- во, шт. |

|

Счетчик газа ротационный с высокочастотным датчиком* |

RVG G25* |

1 |

|

Счетчик газа турбинный с высокочастотным датчиком типаA1S* |

TRZ G160* |

1 |

|

Счетчик газа турбинный с высокочастотным датчиком типаA1S* |

TRZ G1000* |

1 |

|

Комплект трубопроводов |

|

1 |

|

Преобразователи давления |

МИДА-ДА-13П |

5 |

|

Преобразователи температуры |

ТПТ-17-1 |

5 |

|

Преобразователь разности давлений (опция) |

Метран 150CD2(0..10кПа) |

1 |

|

Преобразователь давления в пневмосистеме (опция) |

МИДА-ДИ-13П |

1 |

|

Дисковые заслонки с пневмоприводом |

|

11 |

|

Воздуходувки |

|

2 |

|

Частотные преобразователи |

|

2 |

|

Комплект монтажных рам |

|

1 |

|

Фильтр газа Ду150 |

|

1 |

|

Комплект кабелей для съема счетных импульсов с поверяемых счетчиков |

|

1 |

|

Адаптер УСС-06 для съема счетных импульсов с поверяемых счетчиков RVG S1, TRZ, СГ-МТ |

|

1 |

|

Адаптер УСС-04 для съема счетных импульсов с поверяемых счетчиков RVG |

|

1 |

|

Блок электроники |

|

1 |

|

Блок пневматики |

|

1 |

|

Персональный компьютер |

|

1 |

|

Принтер |

|

1 |

|

Монитор |

|

1 |

|

Программное обеспечение (версия 1.2.0.0) |

|

1 |

|

Щит силовой |

|

1 |

|

Стол подъёмный гидравлический |

|

1 |

|

Пульт ручного режима поверки |

|

1 |

|

Узел для монтажа счетчиков РГ (опция) |

|

|

|

Система обеспечения сжатым воздухом |

|

1 |

|

Руководство по эксплуатации |

ЛГТИ.421324.001 РЭ |

1 |

|

Паспорт |

ЛГТИ.421324.001 ПС |

1 |

|

Методика поверки |

ЛГТИ.421324.001 МП |

1 |

|

УПГ. Руководство пользователя |

|

1 |

|

База данных УПГ. Руководство пользователя |

|

1 |

|

Утилита поверки каналов давления и температуры УПГ. Руководство пользователя |

|

1 |

|

Свидетельства о поверке эталонных счетчиков газа |

|

3 |

|

Сертификат об утверждении типа средств измерений |

|

1 |

|

Примечание * - возможно применение счётчиков газа и датчиков импульсов, отличных от указанных, с техническими параметрами не хуже представленных. |

||

1.4 Устройство и работа

1.4.1 Устройство установок.

1.4.1.1 Внешний вид установок соответствует сборочным чертежам ЛГТИ.16.***000 СБ.

1.4.1.2 Принцип действия установок основан на сличении показаний поверяемых счетчиков газа с эталонными счетчиками газа.

1.4.1.3 Назначение основных частей установки следующее:

1.4.1.4 Размещение поверяемых счётчиков на установках - горизонтальное, опционально - вертикальное (в установках исполнения РГ). Крепление поверяемых счётчиков должно обеспечивать соединение, исключающее утечку воздуха в местах соединений счётчика с трубопроводом.

1.4.1.5 Конструкция установок обеспечивает возможность задавать любые значения поверочных расходов в пределах диапазона расходов для данного типоразмера установки с отклонением от фиксированных значений не более ±5%.

1.4.1.6 Значения расходов, на которых проводятся испытания поверяемого счетчика, в установках исполнения УПГ должны устанавливаться оператором путем задания в ПО частоты вращения воздуходувок и, дополнительно, путем вращения ручных рукояток дисковых заслонок с механическими редукторами. При этом контроль действующего значения расхода должен производиться оператором по информации отображаемой на экране ПК.

Значения расходов, на которых проводятся испытания поверяемого счетчика, в установках исполнения УПГА должны устанавливаться автоматически с помощью функций ПО. При этом контроль действующего значения расхода должен производиться программным обеспечением.

1.4.1.7 Установки позволяют проводить поверку счётчиков газа, не имеющих импульсный выходной сигнал, в ручном режиме по показаниям счётного устройства поверяемого счётчика с помощью ПДУ. ПДУ представляет собой электронное устройство, осуществляющее запуск измерения времени поверки и счета импульсов с эталонного счетчика газа при нажатии кнопки пульта «Старт», останов измерения времени поверки и счета импульсов с эталонного счетчика газа при нажатии кнопки пульта «Стоп». Запуск и останов измерения времени поверки и счета импульсов с эталонного счетчика газа в ручном режиме поверки осуществляется оператором установки по показаниям счетного механизма поверяемого счетчика. ПДУ располагается в месте установки поверяемого счетчика газа.

1.4.1.8 Съём счётных импульсов должен производиться:

Примечание- НЧ и ВЧ датчики - низкочастотный и высокочастотный датчики импульсов соответственно, УСС - устройство съёма сигнала.

1.4.2 Работа установки

1.4.2.1 Установки являются измерительно-вычислительными устройствами. Установки осуществляют обработку сигналов с первичных преобразователей давления и температуры, с датчиков импульсов счетчиков газа в цифровые сигналы, которые затем используются программным обеспечением для расчета объёмов воздуха, прошедших через поверяемый и эталонный счетчики газа, пересчета данных объёмов к стандартным условиям согласно правил по метрологии ПР50.2.019-2006 и определения погрешности поверяемого счетчика в соответствии с выбранным алгоритмом вычислений.

Установки обеспечивают вывод измеряемых, вычисляемых и хранимых в памяти ПК величин на экран монитора и на принтер в виде протокола поверки.

1.4.2.2 Конечной целью работы установок является проведение поверки счётчика газа методом сличения показаний эталонного и поверяемого счетчиков газа. Результатом поверки счетчика газа является определение его основной относительной погрешности. Величина основной относительной погрешности счетчика газа на заданных испытательных расходах вычисляется по формуле

где Vп - объём испытательной среды (воздуха) приведённый к стандартным условиям прошедший через поверяемый счётчик за определённый (контрольный) интервал времени, м³.

Vэ - объём испытательной среды (воздуха) приведённый к стандартным условиям прошедший через эталонный счётчик за определённый (контрольный) интервал времени,м.

1.4.2.3 Определение (вычисление) Vп производится автоматически по формуле

где Vп ру - объём испытательной среды (воздуха) при рабочих условиях прошедший через поверяемый счётчик за контрольный интервал времени, м³;

Zп - коэффициент состояния испытательной среды (воздуха) в месте установки поверяемого счётчика.

1.4.2.4 Определение (вычисление) Vп ру производится автоматически по формуле

где N имп п - количество счётных импульсов поступивших с поверяемого счётчика газа за контрольный интервал времени, имп;

Ср п - передаточный коэффициент(вес счётного импульса) поверяемого счётчика, имп/м³.

1.4.2.5 Определение (вычисление) Zп производится автоматически по формуле

где To - Стандартная температура (293,15К);

Po- Стандартное давление (1,01325 bar);

Tn- температура испытательной среды (воздуха) в месте установки поверяемого счётчика газа (К);

Pn- давление (абсолютное) испытательной среды (воздуха) в месте установки поверяемого счётчика газа (bar).

1.4.2.6 Определение (вычисление) Vэт производится автоматически по формуле

где Vэ ру - объём испытательной среды (воздуха) при рабочих условиях прошедший через эталонный счётчик за контрольный интервал времени, м³.

Z., - коэффициент состояния испытательной среды (воздуха) в месте установки эталонного счётчика.

1.4.2.7 Определение (вычисление) Vэ ру производится автоматически по формуле

где N имп э - количество счётных импульсов поступивших с эталонного счётчика газа за контрольный период времени, имп;

Ср э i - передаточный коэффициент (вес счётного импульса) эталонного счётчика, действующий в конкретном диапазоне испытательных расходов, имп/м³.

1.4.2.8 Определение (вычисление) Zэ, производится автоматически по формуле

где To - Стандартная температура (293,15К);

Po- Стандартное давление (1,01325 bar);

Ts- температура испытательной среды (воздуха) в месте установки эталонного счётчика газа (K);

Ps- давление (абсолютное) испытательной среды (воздуха) в месте установки эталонного счётчика газа (bar).

1.4.2.9 Передаточный коэффициент эталонного счётчика, действующий в пределах конкретного диапазона испытательных расходов, определяется в процессе градуировки эталонного счётчика по документу - методика поверки ЛГТИ.421324.001 МП «Инструкция. ГСИ. Установки поверочные УПГ. Методика поверки», утвержденному ГЦИ СИ ФГУП ВНИИР.

1.4.2.10 Опционально установки позволяют определять перепад давления на поверяемом счетчике газа на каждом испытательном расходе. Величина перепада давления на поверяемом счетчике газа измеряется датчиком перепада давления типа Метран-150СБ или прибором-аналогом, тип которого указывается в паспортах на установки.

1.5 Средства измерений, инструмент и принадлежности

1.5.1 Основные технические характеристики применяемых в установках эталонных счётчиков газа указаны в таблице 5.

Таблица 5

|

Тип счётчика |

Техническая характеристика |

|||

|

Диапазоны расходов, измеряемых счётчиком, м3/ч |

Пределы допускаемой относительной погрешности, |

Ду, мм |

Вес импульса ВЧ- датчика, |

|

|

*Барабанный счетчик газа W-NKDa-5A-ST |

от 0,015 м3/ч до 1,5 м3/ч. |

от 0,015 м3/ч до 0,04 м3/ч: ±0,4; от 0,04 м3/ч до 1,5 м3/ч: ±0,2. |

20 |

«100000 (ВЧ датчик типа EE-SX670) |

|

*Ротационный счетчик газа RVG G16 |

от 1,3 м3/ч до 25 м3/ч. |

±0,2 |

50 |

«14025 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G25 |

от 0,8 м3/ч до 25 м3/ч. |

±0,2 |

50 |

«14025 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G40 |

от 1,3 м3/ч до 65 м3/ч. |

±0,2 |

50 |

«14025 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G65 |

от 0,5 м3/ч до 100 м3/ч. |

±0,2 |

50 |

«14025 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G100 |

от 1,6 м3/ч до 160 м3/ч. |

±0,2 |

80 |

«7528 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G160 |

от 2,5 м3/ч до 250 м3/ч. |

±0,2 |

80 |

«3882 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G250 |

от 4 м3/ч до 400 м3/ч. |

±0,2 |

100 |

«3178 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа RVG G400 |

от 4 м3/ч до 650 м3/ч. |

±0,2 |

100, 150 |

«2191 (ВЧ датчик A1K) |

|

*Ротационный счетчик газа IRM G16 |

от 0,04 м3/ч до 25 м3/ч. |

±0,2 |

50 |

«26774,5 |

|

*Ротационный счетчик газа IRM G25 |

от 0,5 м3/ч до 40 м3/ч. |

±0,2 |

50 |

«26774,5 |

|

*Ротационный счетчик газа IRM G40 |

от 0,5 м3/ч до 65 м3/ч.

|

±0,2 |

50 |

«26774,5 |

|

*Ротационный счетчик газа IRM G65 |

от 0,6 м3/ч до 100 м3/ч. |

±0,2 |

50 |

«26774,5 |

|

*Ротационный счетчик газа IRM G100 |

от 1 м3/ч до 160 м3/ч. |

±0,2 |

80 |

«26774,5 |

|

*Ротационный счетчик газа IRM G160 |

от 1,6 м3/ч до 250 м3/ч. |

±0,2 |

80, 100 |

«26774,5 |

|

*Ротационный счетчик газа IRM G250 |

от 2 м3/ч до 400 м3/ч. |

±0,2 |

80, 100 |

«26774,5 |

|

*Ротационный счетчик газа IRM G400 |

от 6,5 м3/ч до 650 м3/ч. |

±0,2 |

100, 150 |

«26774,5 |

|

*Ротационный счетчик газа IRM G650 |

от 6,5 м3/ч до 1000 м3/ч. |

±0,2 |

150 |

«26774,5 |

|

*Ротационный счетчик газа IRM G1000 |

от 10 м3/ч до 1600 м3/ч. |

±0,2 |

200 |

«26774,5 |

|

*Турбинный счетчик газа TRZ G65 |

от 5 м3/ч до 100 м3/ч. |

±0,2 |

50 |

«28695,65 (ВЧ датчик A1R) |

|

*Турбинный счетчик газа TRZ G160 |

от 13 м3/ч до 250 м3/ч. |

±0,2 |

80 |

«20934,38 (ВЧдатчикA1S), «10467,19 (ВЧдатчикA1R) |

|

*Турбинный счетчик газа TRZ G250 |

от 13 м3/ч до 400 м3/ч. |

±0,2 |

80, 100 |

«13275,39 (ВЧдатчикA1S), «6628,70 (ВЧдатчикA1R) |

|

*Турбинный счетчик газа TRZ G400 |

от 20 м3/ч до 650 м3/ч. |

±0,2 |

100, 150 |

«5117,89 (ВЧдатчикA1S), «2558,95 (ВЧдатчикA1R) |

|

*Турбинный счетчик газа TRZ G650 |

от 32 м3/ч до 1000 м3/ч. |

±0,2 |

150 |

«5117,89 (ВЧдатчикA1S), «2558,95 (ВЧдатчикA1R) |

|

*Турбинный счетчик газа TRZ G1000 |

от 50 м3/ч до 1600 м3/ч. |

±0,2 |

150, 200 |

«1764,00 (ВЧдатчикA1S), «1764,00 (ВЧдатчикA1R) |

|

*Турбинный счетчик газа TRZ G1600 |

от 80 м3/ч до 2500 м3/ч. |

±0,2 |

200, 250 |

«1764,00 (ВЧ датчик A1S), «1764,00 (ВЧ датчик A1R) |

|

*Турбинный счетчик газа TRZ G2500 |

от 130 м3/ч до 4000 м3/ч. |

±0,2 |

250, 300 |

«852,60 (ВЧ датчик A1S), «852,60 (ВЧ датчик A1R) |

|

*Турбинный счетчик газа TRZ G4000 |

от 200 м3/ч до 6500 м3/ч. |

±0,2 |

300 |

«624,75 (ВЧ датчик A1S), «624,75 (ВЧ датчик A1R) |

|

Примечания: 1 * - возможно применение эталонных счётчиков газа, отличных от указанных, с техническими параметрами не хуже представленных, указанные диапазоны расходов счетчиков являются справочными данными. 2 ** - пределы допускаемой погрешности счётчиков газа, используемых в качестве эталонных, указаны с учётом передаточных коэффициентов Сpi, действующих для конкретных значений измеряемого расхода. 3 *** - ВЧ - датчик - высокочастотный датчик импульсов. |

||||

1.5.2 Основные технические характеристики преобразователей давления, входящих в состав каналов измерения давления установок приведены в таблице:

|

Наименование параметра |

Значение |

|

Тип |

МИДА-ДА-13П * |

|

Диапазон измеряемого давления, МПа |

от 0,07 до 0,11 (абс.) |

|

Диапазон изменения выходного сигнала, мА |

4-20 |

|

Напряжение питания, В |

12...36 (номинальное 24В) |

|

Пределы допускаемой основной погрешности от диапазона, %, не более |

± 0,15 |

|

Диапазон рабочих температур, °С |

от +15 до +25 |

Каналы измерения давления отградуированы по инструкции ЛГТИ.421324.001 И1. Пределы допускаемой основной относительной погрешности каналов измерения давления не более ± 0,1 % при условиях эксплуатации, указанных в п.1.2.7.

Примечание *- возможно применение преобразователей давления отличных от указанных с техническими параметрами не хуже представленных.

1.5.3 Технические характеристики преобразователей температуры, входящих в состав каналов измерения температуры установок приведены в таблице:

|

Наименование параметра |

Значение |

|

Тип |

ТПТ-17-1 * |

|

Диапазон измерения температуры, °С |

от -50 до +100 |

|

НСХ по ГОСТ 6651-94 |

Pt100 |

|

Относительное сопротивление при 100 °С, W1oo |

1,385 |

|

Класс точности по ГОСТ 6615-94 |

А |

|

Схема включения |

четырёхпроводная |

Каналы измерения температуры отградуированы по инструкции ЛГТИ.421324.001 И1. Пределы допускаемой основной относительной погрешности каналов измерения температуры не более ± 0,1 % при условиях эксплуатации, указанных в п.1.2.7.

Примечание *- возможно применение преобразователей температуры отличных от указанных с техническими параметрами не хуже представленных.

1.5.4 Основные технические характеристики модулей ввода данных с датчиков импульсов, преобразователей давления и температуры, модуля коммутации входных сигналов со счетчиков газа с соответствующими каналами измерения установок приведены в таблице 6.

Таблица 6

|

Наименование |

Тип |

Кол-воканалов |

Тип |

Тип |

Электро- |

|

Модуль |

I-7080D* |

2 |

лог «0»: 0...1В; |

RS485 |

24 В; 2,2 Вт |

|

счетчика/ |

(IPC2U) |

|

лог «1»: 3,5.30В |

|

|

|

частотомера |

|

|

|

|

|

|

Модуль ввода |

M-7019R* |

8 |

-0,015.. +0,015 В,. |

RS485 |

24 В; 0,9 Вт |

|

аналоговых |

(IPC2U) |

|

-10.. +10 В; |

|

|

|

данных |

|

|

-20.20 мА |

|

|

|

Модуль ввода |

I-7033* |

3 |

Тип подключаемого |

RS485 |

24 В; 1,0 Вт |

|

сигнала с |

(IPC2U) |

|

преобразователя: |

|

|

|

термосопро |

|

|

Pt100, а=0,00385 |

|

|

|

тивлений |

|

|

|

|

|

|

Модуль |

I-7043* |

16 |

Комм. ток: 100мА; |

RS485 |

24 В; 0,4 Вт |

|

дискретного |

(IPC2U) |

|

Комм. напр.: 30В; |

|

|

|

вывода |

|

|

|

|

|

|

Примечание *- возможно применение оборудования, отличного от указанного, с техническими параметрами не хуже представленных. |

|||||

1.5.5 Подключение модулей ввода данных с датчиков импульсов, преобразователей давления и температуры, модулей коммутации входных сигналов со счетчиков газа с соответствующими каналами измерения установок к ПК должно производиться посредством преобразователя интерфейса Ethernet в RS485 типа I-7188EX-MTCP*

1.5.6 Система электропитания преобразователей давления, модулей сбора данных должна состоять из вторичных источников питания с параметрами, удовлетворяющими техническим характеристикам электропитания оборудования, входящего в состав установок, с возможностью монтажа на DIN-рейку типа БП15Б-Д2-х*, БП30Б-Д2-х* производства ООО «ПО ОВЕН»*.

Параметры вторичных источников питания, необходимых для электропитания устройств, входящих в состав установок:

1) +5 В (ток нагрузки не более 2000 мА),

2) +24 В (ток нагрузки не более 2000 мА),

3) +15 В (ток нагрузки не более 2000мА).

Примечание * - допускается применение оборудования, отличного от указанного, с техническими параметрами не хуже представленных.

1.5.7 Основные технические характеристики дополнительных измерительных каналов установок.

В состав установок опционально могут входить измерительные каналы для поверки счетчиков газа, имеющих унифицированные выходные сигналы по току или по напряжению.

Параметры каналов измерения указаны в таблице:

|

Наименование параметра |

Значение |

|

Тип преобразователя |

M-7019R* |

|

Каналов аналогового ввода: |

8 |

|

Диапазоны входного сигнала по напряжению: |

-0.015...+0.015,-0.05...+0.05,- 0.1...+0.1,-0.15...0.15,-0.5...0.5,- 1...1,-2.5...2.5,-5...5,-10...10 В |

|

Диапазоны входного сигнала по току: |

-20...+20 мА |

|

Погрешность |

±0,1% |

Дополнительные каналы измерения установок должны быть отградуированы по инструкции ЛГТИ.421324.001 И1. Пределы допускаемой основной относительной погрешности каналов измерения должны быть не более ±0,1 % при условиях эксплуатации, указанных в п.1.3.

Примечание *- допускается применение преобразователей отличных от указанных с техническими параметрами не хуже представленных.

1.6 Маркировка и пломбирование

1.6.1 Установки маркируются специальными табличками, содержащими следующие данные:

Таблички располагаются на монтажной раме измерительной части установок. Способ нанесения маркировки - электрохимический, цвет надписей обеспечивает достаточную контрастность, позволяющую свободно читать надписи при нормальном освещении.

1.6.2 Маркировка транспортной тары соответствует требованиям ГОСТ 14192 и чертежам предприятия-изготовителя.

1.6.3 Пломбирование установок производится после поверки, монтажа и пуска в эксплуатацию на объекте заказчика в специально указанных местах, что механически препятствует возможности несанкционированного вмешательства.

1.6.4 На панелях установок нанесены вспомогательные надписи, разъясняющие условные обозначения.

1.7 Упаковка

1.7.1 Все комплектующие изделия, входящие в комплект установок, упаковываются в транспортную тару.

1.7.2 Техническая документация упаковывается в чехол из полиэтиленовой пленки.

1.7.3 Электронное оборудование и средства измерений, входящие в комплект установок, упаковываются в соответствии с требованиями на упаковку оборудования.

2 Использование по назначению

2.1 Эксплуатационные ограничения

2.1.1 ВНИМАНИЕ! Переключения запорной арматуры осуществлять только при полностью остановленных воздуходувках.

2.1.2 ВНИМАНИЕ! Не допускается превышение расходов воздуха, соответствующих максимальным расходам установленных эталонных счетчиков, через измерительные линии.

2.1.3 ВНИМАНИЕ! Не допускается регулирование расхода воздуха во время работы ПО в режиме измерения погрешности.

2.1.4 ВНИМАНИЕ! Не допускается изменение настроек преобразователей частоты.

Преобразователи частоты поставляются предприятием - изготовителем установок настроенными на работу с соответствующими двигателями воздуходувок.

2.2 Подготовка изделия к использованию

2.2.1 При работе с установками опасным производственным фактором является напряжение до 1000 В силовой электрической цепи. По способу защиты человека от поражения электрическим током установки относятся к классу 01 по ГОСТ 12.2.007.0-75.

2.2.2 Установки должны быть надежно заземлены, для чего предусмотрены зажимы для присоединения заземляющего проводника питающей электрической сети.

2.2.3 При эксплуатации комплектующих изделий необходимо соблюдать меры безопасности, указанные в их руководствах и инструкциях по эксплуатации.

2.2.4 Все работы по монтажу, демонтажу, устранению дефектов, подключению внешних цепей производить только согласно маркировке и при отключенном напряжении питания.

2.2.5 К монтажу, демонтажу и техническому обслуживанию установок допускаются только лица, изучившие данное руководство по эксплуатации, технические описания на входящие в установки приборы и оборудование, прошедшие инструктаж по технике безопасности на рабочем месте и при работе на электроустановках в соответствии с «Правилами технической эксплуатации электроустановок потребителей», «Правилами техники безопасности при эксплуатации электроустановок потребителей» и имеющие группу допуска не ниже 2-ой, удостоверение на право работ на электроустановках до 1000 В.

2.2.6 Монтаж и пуско-наладочные работы установок на месте эксплуатации должны производиться представителями завода-изготовителя.

2.2.7 Пуск установки в эксплуатацию производится после проведения первичной поверки. Межповерочный интервал - 2 года.

2.2.8 Средства измерений, входящие в состав установки должны иметь свидетельства о первичной поверке, проходить периодическую поверку в составе установок по методике поверки ЛГТИ.421324.001 МП «Инструкция. ГСИ. Установки поверочные УПГ. Методика поверки», утвержденной ГЦИ СИ ФГУП ВНИИР.

2.3 Использование изделия

2.3.1 Установки используются для определения погрешности поверяемых счетчиков газа на расходах, предусмотренных паспортными данными на счетчики, при поверке и градуировке счетчиков.

2.3.2 Условия работы на установке:

2.3.3 В процессе работы установки взаимодействие человека (далее - оператора) и установки сводится, в основном, к работе с ПО. ПО «Установка для поверки счётчиков газа УПГ» предназначено для управления поверкой счётчиков газа. Функционально ПО состоит из программы «Установка для поверки счётчиков газа», подпрограммы работы с базой данных «УПГ - база данных» (далее - БД) и утилиты поверки каналов измерения давления и температуры. ПО обеспечивает ввод технических характеристик поверяемых и эталонных счётчиков газа, вычисление параметров поверки и вывод результатов в виде протоколов испытаний. Хранение исходных данных и результатов осуществляется в электронной базе данных.

На основании введённых перед началом поверки и измеренных параметров ПО производит вычисление значения текущего расхода испытательной среды и определяет величину основной относительной погрешности счётчика газа на заданном испытательном расходе. Кроме этого ПО позволяет определить величину перепада давления на поверяемом счётчике газа. По окончании поверки ПО производит формирование протокола поверки по результатам проведённых испытаний. Протокол поверки сохраняется в электронной БД и предоставляется пользователю для просмотра. По желанию пользователя протокол может быть распечатан.

Администрирование ПО УПГ предусматривает:

Защита от несанкционированного вмешательства производится разделением прав доступа для оператора и администратора.

Для этого созданы два вида учётных записей «Оператор» и «Администратор».

«Оператор» - пользователь, непосредственно проводящий поверку и имеющий право вводить и редактировать данные, касающиеся только текущей поверки.

«Администратор» - пользователь, обладающий правами «Оператора» и имеющий возможность вносить изменения в БД и настраивать модули сбора данных.

Эксплуатационными документами к ПО являются: «УПГ. Руководство пользователя», «УПГ. Руководство пользователя базы данных установки поверочной УПГ», «УПГ. Утилита поверки каналов измерения давления и температуры установки поверочной УПГ». Установки исполнения УПГ поставляются с ПО версии 1.2.0.0. Установки исполнения УПГА поставляются с ПО версии не старше 1.2.1.2.

2.3.4 При эксплуатации установки оператор выполняет следующие действия:

1) монтаж поверяемого счетчика на испытательном участке к измерительной части установки, используя, при необходимости, фланцевые переходы соответствующих диаметров условного прохода;

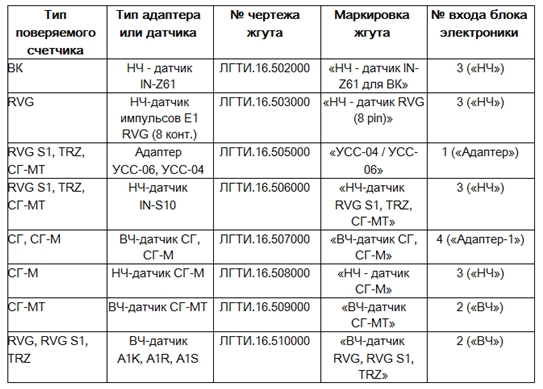

2) присоединение соответствующего адаптера для съёма счётных импульсов или соответствующего электрического жгута (при использовании датчика импульсов поверяемого счетчика) к поверяемому счетчику, а ответной части - к соответствующему входу блока электроники; таблица соответствия поверяемых счетчиков, адаптеров, датчиков импульсов, электрических кабелей и входов блока электроники приведена в приложении В;

3) присоединение к поверяемому счетчику и прямым участкам до и после счетчика импульсных трубок отбора давления согласно маркировки на них: «Давление до поверяемого счетчика», «Давление в поверяемом счетчике», «Давление после поверяемого счетчика»;

4) подача напряжения питания к установке;

5) подача сжатого воздуха к пневмосистеме установки переключением ручного запорного клапана в положение «Открыто», при этом давление в пневмосистеме, контролируемое по манометру и регулируемое фильтром-регулятором, должно быть 0,5-0,8 МПа;

6) включение ПК, запуск ПО «Установка для поверки счётчиков газа УПГ»;

7) запуск процедуры поверки - осуществляется командой "Файл/Новая поверка" или с помощью кнопки "Новая поверка";

8) выбор режима автоматической, полуавтоматической или ручной поверки - производится щелчком "мыши" переключателей «Автоматический режим», «Полуавтоматический режим» или «Ручной режим»;

9) ввод общей информации о поверяемом счётчике газа - производится в открывшемся окне "Информация о счётчике газа";

10) выбор технических характеристик поверяемого счётчика газа - производится в открывшемся окне "Технические характеристики";

11) ввод значения расхода в контрольной точке - производится в открывшемся окне "Параметры контрольной точки", ПО автоматически предлагает стандартные значения расходов для выбранного счетчика начиная с максимального (Qmax, 0,5Qmax, 0,2Qmax, 0,1Qmax, Qmin);

12) ввод количества импульсов с поверяемого счётчика газа - производится в открывшемся окне "Импульсы". Количество импульсов выбирается таким образом, чтобы время поверки счетчика в каждой контрольной точке было не менее 90 сек. ПО автоматически рассчитывает и предлагает количество импульсов в стандартных точках;

13) выбор измерительной линии - производится в открывшемся окне "Измерительная линия" оператором в зависимости от заданного расхода в контрольной точке.

14) установка расхода, соответствующего контрольной точке - производится в следующем порядке:

ВНИМАНИЕ! Пуск воздуходувок производить на минимальной частоте, равной 3Гц, постепенно увеличивая частоту до достижения необходимого расхода измеряемой среды. Для избежания воздействия пневмоудара на эталонный и поверяемый счетчики газа (выхода счетчиков из строя) необходимо плавное регулирование частоты вращения двигателей воздуходувок.

Рисунок 2 - Внешний вид поля управления преобразователями частоты.

15) проведение процесса измерения в контрольной точке. После установления текущего расхода в контрольной точке автоматизированная система готова к проведению поверки в контрольной точке. Начало измерения осуществляется оператором нажатием на кнопку "Далее" в окне ПО «Текущий расход». После завершения измерения оператору выдаётся окно с результатами поверки и запрос "Занести полученные результаты в протокол?". При ответе "Да" результат заносится в протокол и отображается на экране в списке контрольных точек на "Панели управления поверкой". При ответе "Нет" происходит сброс параметров и результатов поверки в контрольной точке и происходит возврат к процессу измерения в контрольной точке.

16) задание новой контрольной точки кнопкой «Контрольная точка» в основном окне ПО;

17) проведение поверки в нескольких контрольных точках при необходимости (по п.п.11)15));

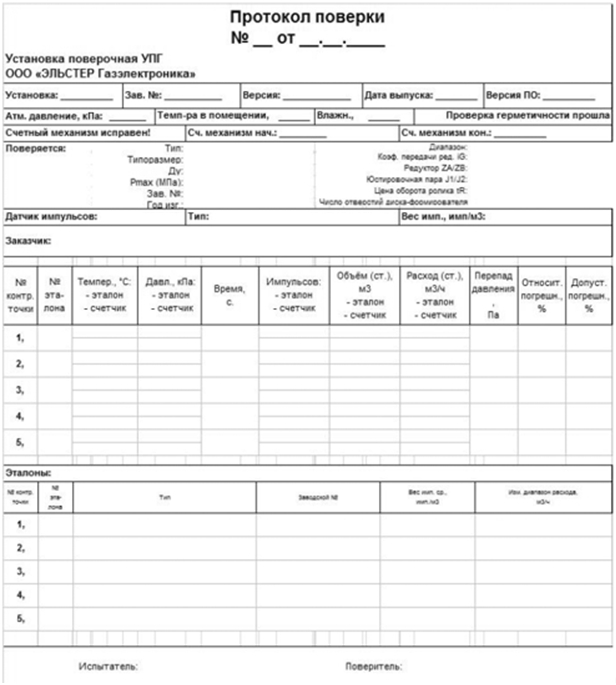

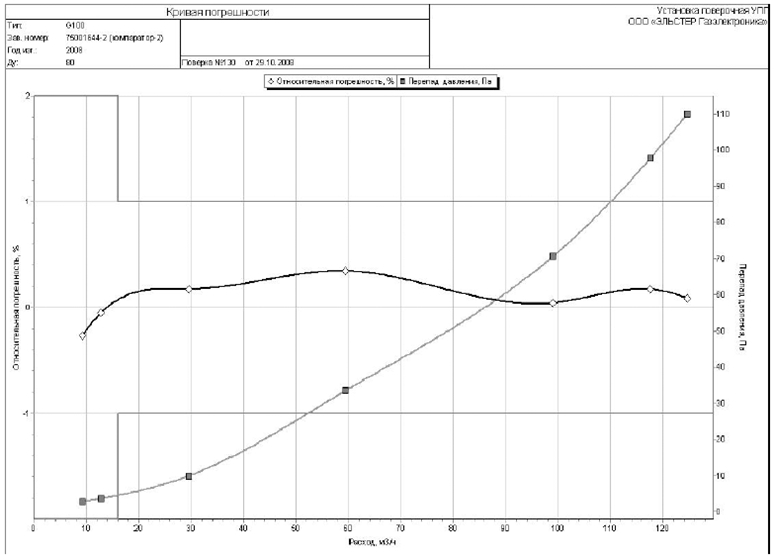

18) завершение поверки, сохранение и распечатка протокола. По результатам поверки каждого поверяемого счетчика формируется протокол поверки, который сохраняется в архив и может быть выведен на монитор ПК и распечатан в любое время. Форма протокола поверки приведена в приложении Г. Кроме того, по результатам поверки ПО позволяет строить график погрешности поверяемого счетчика. Вид графика погрешности приведён в приложении Д.

Действия по пунктам 13 - 17 в установках исполнения УПГ производится оператором, в установках исполнения УПГА - производится ПО автоматически.

2.4 Работа с базой данных ПО.

2.4.1 ПО поставляется с предустановленной базой данных поверяемых счетчиков. Запуск подпрограммы «УПГ - база данных» осуществляется по команде «База данных» меню «Опции» основного окна ПО.

2.4.2 При необходимости пользователь может внести в БД дополнительные типы и параметры поверяемых счетчиков.

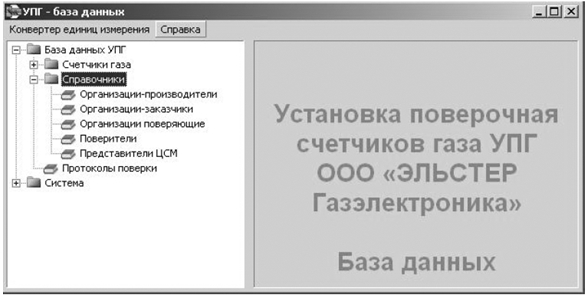

Добавить в БД новый тип поверяемых счетчиков можно во вкладке БД «Типы счетчиков газа» по команде «Добавить» в основном окне БД, представленном на рисунке 3.

Рисунок 3 – Вкладка БД «Типы счетчиков газа».

Добавить в БД новый типоразмер счетчика можно во вкладке «Поверяемые счетчики газа» (рисунок 4), необходимо выбрать тип поверяемого счетчика газа и по команде «Добавить» заполнить поля выпавшего окна, представленного на рисунке 5, согласно эксплуатационной документации на счетчик. Параметры, необходимые для добавления нового счетчика: типоразмер счетчика, диаметр условного прохода в мм., минимальный расход в м³/ч, максимальный расход в м³/ч, граница зон погрешностей счетчика Qmed в м³/ч, максимальное рабочее давление Pmax в мбар, погрешность в диапазоне от Qmin до Qmed в %, погрешность в диапазоне от Qmed до Qmax в %.

2.4.3 Поверка счетчиков газа производится с использованием различных типов датчиков импульсов и устройств, подключаемым к разным входам (каналам) блока электроники установки. Установки позволяют использовать следующие типы источников импульсов:

1) УСС-06 - устройство съёма сигнала со счётчиков типа RVG S1, TRZ, СГ-МТ, подключается к входу 1 («Адаптер»),

2) УСС-04 - устройство съёма сигнала со счётчиков типа RVG, подключается к входу 1 («Адаптер»),

3) высокочастотные датчики импульсов типов A1K, A1R, A1S счётчиков типов RVG, RVG S1, TRZ, подключаются к входу 2 («ВЧ»),

4) низкочастотные датчики импульсов («геркон») типов IN-S10 счетчиков RVG S1, TRZ, СГ-МТ, низкочастотные датчики импульсов типов IN-Z61 счетчиков типа BK, подключаются к входу 3 («НЧ»),

5) высокочастотные датчики импульсов счётчиков типа СГ-МТ подключаются к входу 2 («ВЧ»),

6) высокочастотные датчики импульсов счётчиков типа СГ, СГ-М подключаются к входу 4 («Адаптер-1»),

Канал 0 «<Нет датчика>» используется при поверке счетчиков газа в ручном режиме, выбирается при вводе параметров счетчика при поверке с помощью ПДУ.

Таблица соответствия поверяемых счетчиков, адаптеров, датчиков импульсов, электрических кабелей и входов блока электроники приведена в приложении В.

Типы датчиков импульсов, применяемые в установках отображены во вкладке «Типы датчиков импульсов» БД (рисунок 6). При необходимости пользователь может внести в БД дополнительные типы датчиков импульсов, соответствующие определенному типу поверяемых счетчиков, по команде «Добавить».

Основной характеристикой датчиков импульсов является передаточный коэффициент (вес импульса, имп/м³) - количество импульсов, получаемое с датчика импульсов при прохождении через поверяемый счетчик 1м³ измеряемой среды. Значение веса импульса, соответствующее датчику импульсов определенного типа, вводится во вкладке БД «Веса импульсов датчиков импульсов» по команде «Добавить» (рисунок 7).

Параметр «Тип счетчика газа» выбирается из существующих в БД типов счетчиков, параметр «тип датчика импульсов» указывает - к какому входу должен быть подключен новый тип датчика импульсов, Qmin,м³/ч - минимальный расход счетчика и Qmax,м³/ч - максимальный расход счетчика, в пределах которых действует вес импульса, «Мин.типоразмер» и «Макс.типоразмер» типа счетчиков газа, для которых действует вес импульса, «Вес импульса датчика, имп./м³» - значение веса импульсов (рисунок 8).

Рисунок 8 – Добавление нового веса импульса.

2.4.4 Вспомогательные параметры БД, необходимые для функционирования установок, содержатся во вкладке «Справочники» (рисунок 9).

Рисунок 9 – Вкладка «Справочники».

2.4.5 БД содержит электронный архив протоколов поверки счетчиков газа. Архив позволяет вывести на экран и распечатать протоколы и графики погрешностей ранее поверенных счетчиков. Получить доступ к архиву можно по команде «Архив» меню «Опции» основного окна ПО.

2.5.1 Каждая установка при производстве проходит процедуру градуровки по документу - «Установки поверочные УПГ. Инструкция по градуировке ЛГТИ.421324.001 И1». Поверку установок проводят по документу - «Инструкция. ГСИ. Установки поверочные УПГ. Методика поверки», согласованному ГЦИ СИ ФГУП ВНИИР.

2.5.2 Значения передаточных коэффициентов счётчиков Cpэi (имп/м3) и границы диапазонов расходов Qi (м3/ч), в пределах которых они действуют, указанные в протоколе градуировки счетчика, вносятся в базу данных программного обеспечения установки во вкладке БД «Эталонные счетчики газа» (рисунок 10). Конфигурирование параметров эталонных счетчиков газа в БД производится при первичной поверке установок на предприятии - изготовителе, а при периодических поверках - пользователем эксплуатирующей организации с уровнем доступа «Администратор» в присутствии госповерителя.

Рисунок 10 - Вкладка БД «Эталонные счетчики газа».

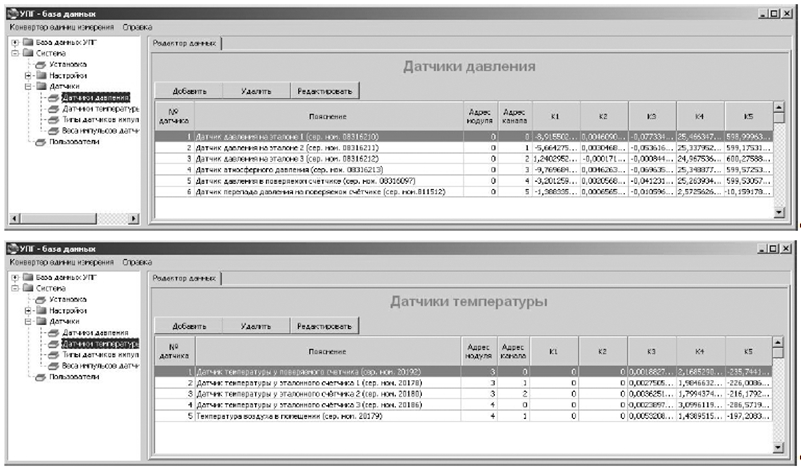

2.5.3 Конфигурирование каналов измерения давления и температуры установок производится при первичной поверке установок на предприятии - изготовителе, а при периодических поверках - пользователем эксплуатирующей организации с уровнем доступа «Администратор» во вкладке БД «Датчики давления» (рисунок 11) и «Датчики температуры» (рисунок 12) соответственно. Значения градуировочных коэффициентов каналов вносятся в БД согласно протоколу градуировки установки в присутствии госповерителя.

2.5.4 Поверка каналов измерения давления и температуры установок производится пользователем с уровнем доступа «Администратор» в присутствии госповерителя.

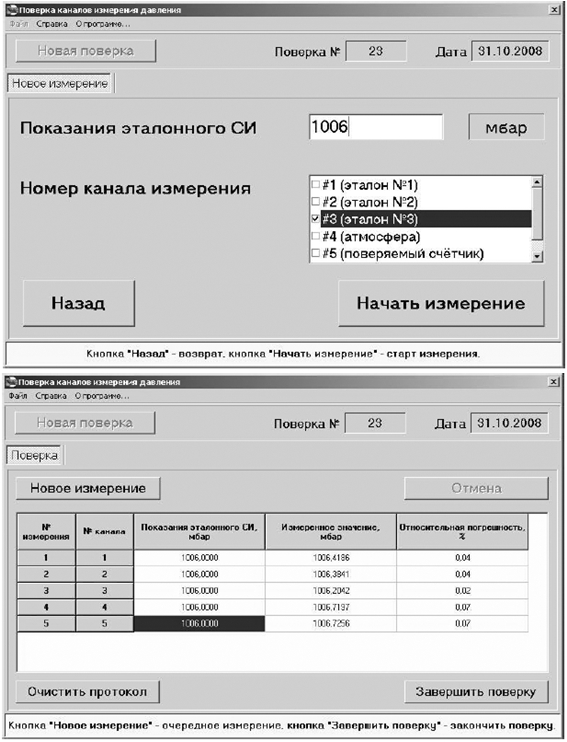

2.5.4.1 ПО содержит утилиту для поверки каналов измерения давления, запуск утилиты осуществляется командой «Сервис/Поверка каналов измерения давления». Внешний вид окна утилиты для поверки каналов измерения давления представлен на рисунке 13. Утилита позволяет проводить измерение величины поданного абсолютного давления на каждый из каналов установок в отдельности.

Порядок работы с утилитой:

1) Запуск новой поверки осуществляется кнопкой «Новая поверка».

2) Начало измерения осуществляется кнопкой «Новое измерение».

3) В поле «Номер канала измерения» - активизировать канал измерения, в поле «Показания эталонного СИ» необходимо ввести величину подаваемого абсолютного давления в мбар.

4) Кнопкой «Начать измерение» утилита производит измерение давления и переход к окну отображения результатов измерения, представленному на рисунке 1 4.

5) Поочередно повторить п.п 2) - 4) для всех значений давления по методике поверки.

6) Кнопкой «Завершить поверку» можно прервать или закончить поверку, далее утилита автоматически предложит сохранить протокол поверки, также сохранить протокол можно по команде «Файл/Сохранить в файл».

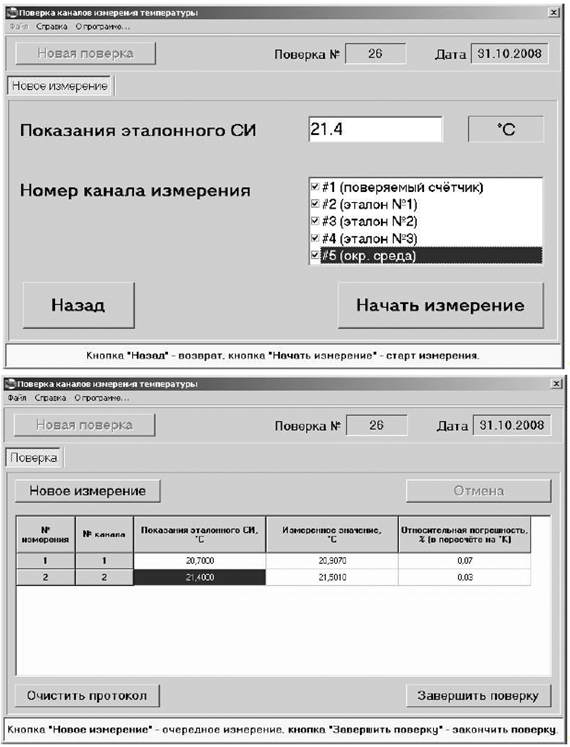

2.5.4.2 ПО содержит утилиту для поверки каналов измерения температуры, запуск утилиты осуществляется командой «Сервис/Поверка каналов измерения температуры». Внешний вид окна утилиты для поверки каналов измерения температуры представлен на рисунке 15. Утилита позволяет проводить измерение температуры каждым из каналов установок в отдельности.

Порядок работы с утилитой:

1) Запуск новой поверки осуществляется кнопкой «Новая поверка».

2) Начало измерения осуществляется кнопкой «Новое измерение».

3) В поле «Номер канала измерения» - активизировать каналы измерения (утилита позволяет работать с несколькими каналами одновременно), в поле «Показания эталонного СИ» необходимо ввести величину эталонной температуры.

4) Кнопкой «Начать измерение» утилита производит измерение температуры активизированными каналами и переход к окну отображения результатов измерения, представленному на рисунке 16.

5) Поочередно повторить п.п 2) - 4) для всех значений давления по методике поверки.

6) Кнопкой «Завершить поверку» можно прервать или закончить поверку, далее утилита автоматически предложит сохранить протокол поверки, также сохранить протокол можно по команде «Файл/Сохранить в файл».

2.5.5 Определение максимального расхода.

Определение максимального расхода газа (воздуха) проводится отдельно для каждой воздуходувки, входящей в состав установки.

Контроль максимального расхода газа (воздуха) осуществляют в рабочем режиме установок по информации, отображаемой на мониторе ПК.

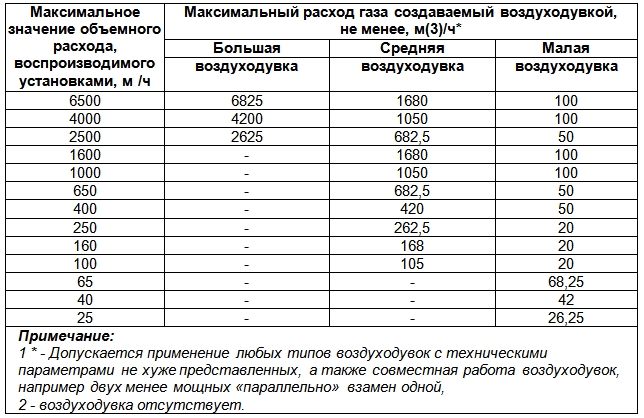

Результаты испытаний считают положительными, если максимальный расход создаваемый каждой из воздуходувок в отдельности не менее значения указанного в таблице 8.

Таблица 8

2.6 Действия в экстремальных условиях

2.6.1 В экстремальных условиях работа на установке запрещается. Установка должна быть обесточена.

2.6.2 При угрозе затопления помещения, где находится установка, обслуживающий персонал должен принять меры по сохранению документации и электронного оборудования. Персонал подлежит эвакуации.

3 Техническое обслуживание

3.1 Общие указания

3.1.1 Техническое обслуживание установок производится с целью обеспечения нормальной работы и сохранения эксплуатационных и технических характеристик в течение всего срока эксплуатации. Техническое обслуживание проводится согласно эксплуатационной документации на изделия, входящие в комплект поставки установок. При соблюдении правил и условий эксплуатации обеспечивается надежная длительная работа установок.

3.1.2. Эксплуатация установок должна осуществляться в соответствии с требованиями данного руководства, а промежуточные этапы должны фиксироваться в соответствующих разделах паспорта за подписью лица, назначенного приказом по предприятию ответственным за содержание и эксплуатацию установки. Ответственность за содержание установки несет технический руководитель эксплуатирующей организации.

3.1.3 В процессе эксплуатации периодически (не реже одного раза в месяц) установка должна проверяться на предмет целостности конструкции, наличия крепежей, надписей и др.

3.1.4 Техническое обслуживание - это мероприятие обеспечивающие контроль над техническим состоянием, поддержание в исправном состоянии, предупреждение отказов при работе и продление ресурса. Одним из этапов техобслуживания является поверка установок по утверждённой методике службами, имеющими аккредитацию Госстандарта РФ на данный вид работ.

3.1.5 Метрологические характеристики установок в течение межповерочного интервала соответствуют паспортным данным при условии соблюдения эксплуатирующей организацией требований данного руководства.

3.1.6 Техническое обслуживание заключается в систематическом наблюдении за техническим состоянием установки, ежедневном уходе, регулярном техническом осмотре и устранении возникающих неисправностей. Неисправности, обнаруженные при эксплуатации, заносятся в паспорт установки. После ремонтных работ, влияющих на метрологические показатели, производится повторная внеочередная поверка.

3.2. Виды технического обслуживания

3.2.1 Для установок регламентируются следующие виды технического обслуживания:

Продолжительность технического обслуживания зависит от технического состояния установки и квалификации обслуживающего персонала. Ориентировочно

продолжительность составляет:

3.2.2 Ежедневное техническое обслуживание состоит в проверке работоспособности блоков и узлов установки. Ежедневное техническое обслуживание состоит из следующей работы:

3.2.3 Ежемесячное техническое обслуживание включает в себя обслуживание по п.3.2.2, техническое обслуживание изделий, входящих в комплект поставки установки, проверку герметичности установки.

Проверка герметичности производится путем герметичного перекрытия входного отверстия пневмомагистрали установки и создания в ней разрежения воздуха.

Перед началом проверки герметичности необходимо перекрыть входное отверстие пневмомагистрали установки герметизирующей заглушкой и установить все пневмоклапаны, кроме пневмоклапана перед малой воздуходувкой, в открытое положение. После чего необходимо включить большую воздуходувку для создания в пневмомагистрали установки вакуумметрического давления, равного (2000...5000) Па, необходимого для проверки. После создания вакуумметрического давления необходимо установить пневмоклапаны, расположенные в измерительных линиях за счетчиками в закрытое положение и выждать 3-5 минут для завершения температурных переходных процессов. Далее выполняют саму проверку герметичности. Проверка герметичности длится не менее 3 минут. Установка должна быть герметична на участках от входного трубопровода до эталонных счётчиков. Допускается проверку герметичности установки проводить отдельно для разных участков трубопроводов.

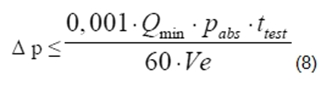

Установленное давление в замкнутом объеме установки не должно измениться на величину, определяемую по формуле:

где

Qmin - наименьшее значение проверяемого расхода (при проверке герметичности измерительной линии - соответствует минимальному значению расхода, обеспечиваемому данной измерительной линией), м/ч;

Pabs =Ратм + Рзад - значение абсолютного давления, мбар (Па);

Ратм - атмосферное давление воздуха в помещении, мбар (Па);

Рзад - давление, подаваемое в систему, для проведения проверки на герметичность, мбар (Па);

ttest - время проверки герметичности, мин;

Ve - значение замкнутого объема, в котором производится проверка герметичности (при проверке герметичности измерительной линии - соответствует объему данной измерительной линии), м.

При испытаниях и поверке установок контроль изменения давления осуществляется калибратором давления типа DPI модификации 605 «Druck». Установка считается герметичной, если зарегистрированное изменение давления не превышает допустимого значения. При проверке герметичности установок в эксплуатации контроль изменения давления осуществляется утилитой проверки герметичности, входящей в состав ПО.

3.2.4 Планово-периодическое техническое обслуживание производится по графику работ эксплуатирующей организации и включает в себя обслуживание по п.3.2.2 и 3.2.3, очистку газового фильтра и замену фильтрующего элемента при необходимости, смазку эталонных счетчиков.

Рекомендуется замена фильтрующего элемента (сетка полутомпаковая 071 Л80 ГОСТ 15527-70, размер 1300*700мм, два слоя) по мере загрязнения, но не реже одного раза в 2 года (после смены фильтрующего элемента необходима проверка герметичности).

Смазку эталонных счетчиков производить один раз в 6 месяцев в следующем порядке:

4 Текущий ремонт

4.1 В процессе эксплуатации отдельные узлы и оборудование установки могут выходить из строя. Отказы необходимо устранять путем ремонта отказавших узлов или приборов или их заменой.

4.2 Ремонт установки должны производить организации, имеющие разрешение государственной метрологической службы на проведение ремонтных работ поверочного оборудования. После проведения ремонта необходима поверка.

5 Хранение

5.1 Хранение установки в упаковке завода-изготовителя должно соответствовать условиям 1(Л) по ГОСТ 15150 при температуре окружающего воздуха от плюс 5 до плюс 40°С и относительной влажности не более 80 % при температуре плюс 25°С.

Примечание - При более высоких температурах относительная влажность должна быть ниже (например, значению 80 % при 25 °С соответствует значение 60 % при 40°С).

5.2 В помещении для хранения не должно быть пыли, паров кислот и щелочей, агрессивных газов и других вредных примесей, вызывающих коррозию частей установки.

5.3 Срок хранения установки в упаковке завода-изготовителя не более 6 месяцев.

6 Транспортирование

6.1 Транспортирование установки, упакованной в тару завода-изготовителя согласно п.1.7, может производиться всеми видами крытых транспортных средств (авиационным - в герметизированных отсеках) в соответствии с правилами перевозки грузов, действующих на каждом виде транспорта.

Во время погрузочно-разгрузочных работ и транспортирования ящики не должны подвергаться резким ударам и воздействию атмосферных осадков.

Способ укладки ящиков на транспортирующее средство должен исключить их перемещение.

6.2 Условия транспортирования в части воздействия климатических факторов должны соответствовать условиям 2 (С) ГОСТ 15150 при температуре окружающего воздуха от минус 20 до плюс 50°С и относительной влажности воздуха не более 98 % при температуре не более плюс 35°С.

6.3 Срок пребывания установки в условиях транспортирования не должен превышать 3 месяцев.

7 Утилизация

7.1 После списания установок их конструктивные элементы должны быть утилизированы эксплуатирующей организацией.

Приложение А

(справочное)

Перечень принятых сокращений и обозначений.

УПГ – установки поверочные газовые,

УПГA – установки поверочные газовые с автоматическим режимом поверки,

ПК – персональный компьютер,

ПО – программное обеспечение,

БД - база данных программного обеспечения,

ПДУ – пульт дистанционного управления,

Ду - диаметр условного проходного сечения,

Qmax - максимальный расход,

Qmin - минимальный расход,

Qmed - граница зон погрешностей счетчика,

Qном - номинальный расход,

ВЧ – высокочастотный,

НЧ - низкочастотный.

Приложение Б

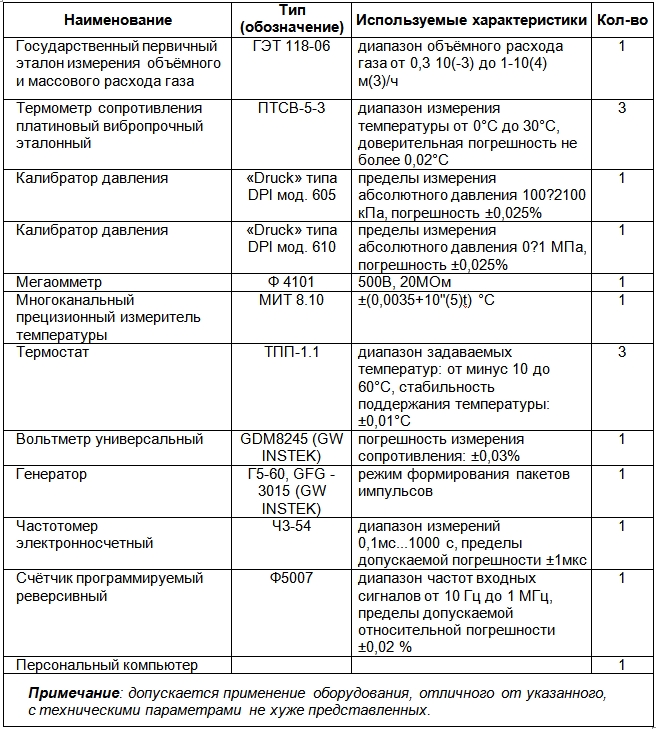

Перечень средств измерений и оборудования, необходимых для проведения испытаний.

Таблица Б.1

Приложение В

(обязательное)

Таблица соответствия поверяемых счетчиков, адаптеров, датчиков импульсов, электрических кабелей и входов блока электроники.

Таблица В.1

Приложение Г

(обязательное)

Форма протокола поверки.

Приложение Д

(справочное)

Внешний вид графика погрешности.

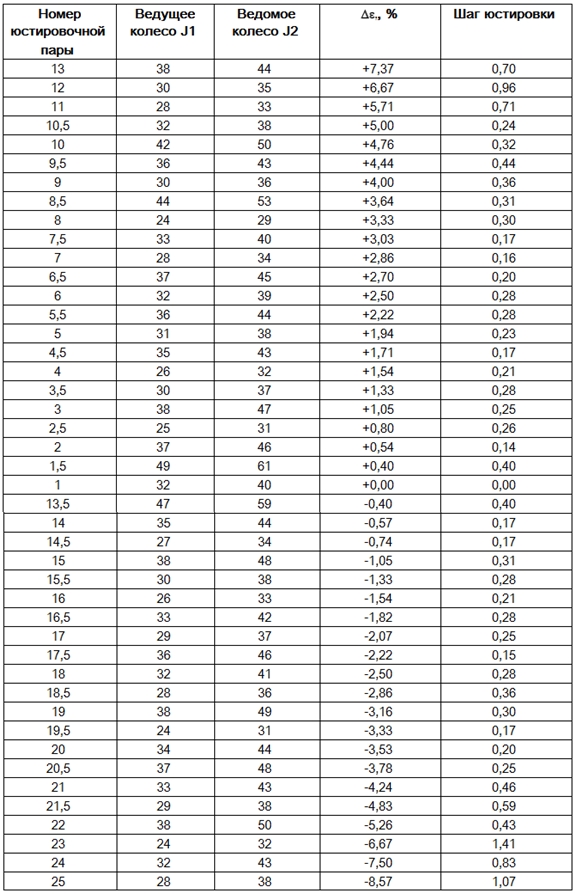

Приложение Е

(справочное)

Таблица сменных пар шестерён (юстировочных пар) счётчиков газа производства ООО «ЭЛЬСТЕР Газэлектроника».

Таблица Е.1

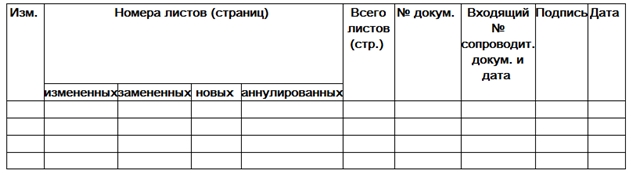

Лист регистрации изменений

Изготовитель:

Опубликовано на Яндекс.Дзен